Heute wird es ein kleines bisschen technisch. Ein wenig Frust gibt es auch. Und neben der Antwort auf die Frage: “Was tun bei einem Thermal Runaway?” auch einen einen Lichtblick. Fangen wir an!

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

Technische Probleme

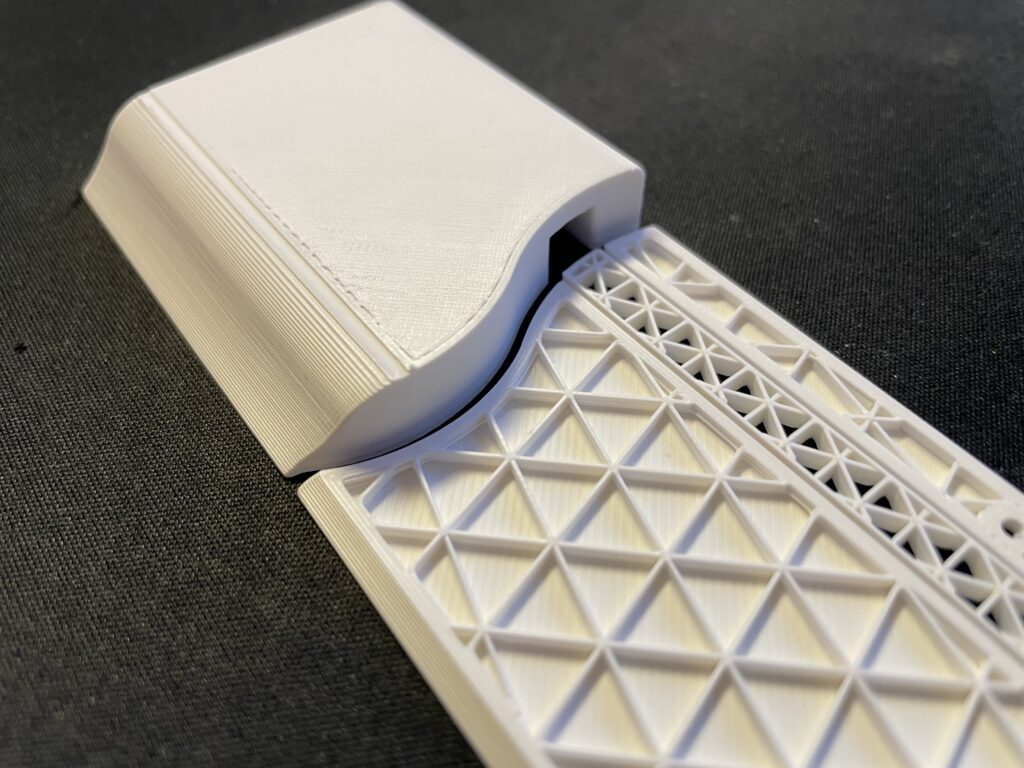

Als eines der nächsten Teile – und da ich gerade damit beschäftigt war, meine weiße Rolle zu Ende zu drucken – hatte ich mir eine Klappe vorgenommen. Sie besteht aus drei Teilen und Teil eins kam wunderschön aus dem Drucker. Teil zwei indes nicht. Mitten im Druck…

… blieb der Drucker einfach stehen. Der Lüfter lüftete weiterhin, auf dem Display standen alle Daten wie eingefroren… und das wars. Da ich das ganze nur für einen “Schluckauf” hielt, habe ich das Gerät zurückgesetzt, das unfertige Teil von der Druckplatte entfernt, alles gereinigt und den Druck noch einmal neu gestartet.

Guess what. Er blieb wieder stehen. Zu einem anderen Zeitpunkt zwar, aber ansonsten die gleichen Symptome. Nun musst Du wissen, dass der Drucker nicht direkt per USB an meinem PC angeschlossen ist und ich die Druckaufträge auch nicht per SD-Karte direkt starte. Der Drucker ist per USB an einem RaspberryPi angeschlossen, auf dem ein System läuft, die sich OctoPi nennt. Bei OctoPi handelt es sich um eine Linux Distribution, auf der die Software OctoPrint vorinstalliert ist und die als Steuerprogramm für 3D Drucker dient. Long Story short: Es hätte schlau sein können, einfach mal in die Logs zu schauen.

Hab ich aber nicht. Und so habe ich erst einen Tag später – nach einem dritten Fehlversuch – herausgefunden, was das Problem verursacht: Die Fehlermeldung lautet: THERMAL RUNAWAY.

Was tun bei einem Thermal Runaway

Der Drucker hat zwei Komponenten, die – gewollt – sehr heiß werden. Die Düse und das Heizbett. Damit der Drucker sie auf die gewünschten Temperaturen bringen und dort auch halten kann, gibt es Sensoren, die permanent die aktuelle Temperatur an das Mainboard schicken. Und sollte es an dieser Stelle einen Defekt geben, reagiert das Mainboard mit der genannten Fehlermeldung und bricht alles – aus Sicherheitsgründen – ab. Gründe für einen Fehler können sein: Ein Sensor ist kaputt, irgendein Kabel hat einen Kabelbruch erlitten, es gibt einen Wackelkontakt oder der MOSFET auf dem Mainboard ist über die Wupper gegangen.

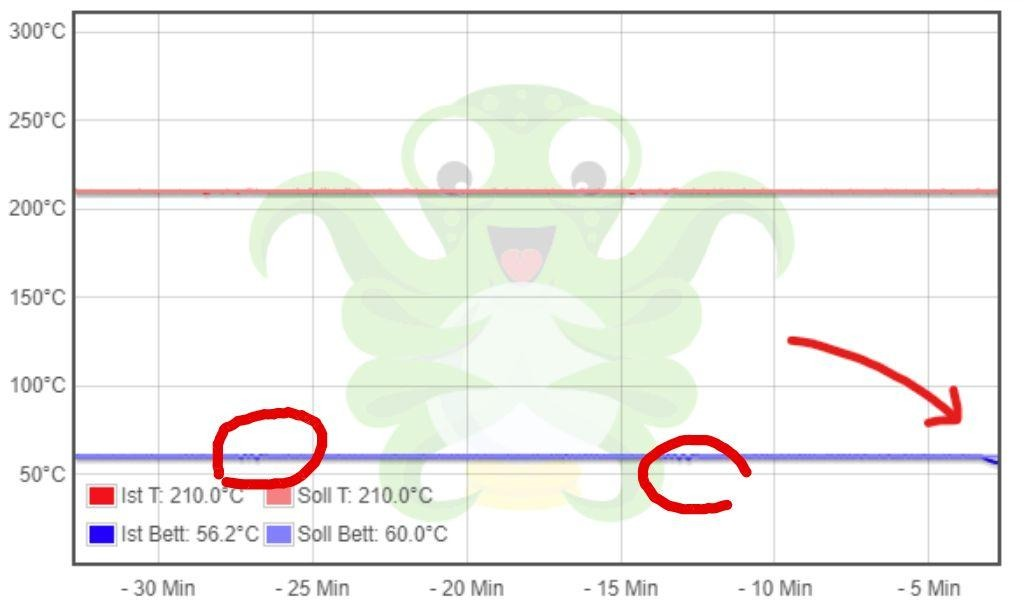

Obwohl ich nun also eine Fehlermeldung hatte, habe ich Schlaufuchs nicht genau hingeschaut. Hätte ich das nämlich, hätte ich erkannt, dass der Fehler vom Heizbett kommt. Ich nahm an, das Hotend sei verantwortlich und habe es daraufhin komplett zerlegt, gewartet und wieder zusammengesetzt: Es sah alles i.O. aus. Nach also dem fünften (und immerhin letzten) Fehldruck habe ich dann endlich mal genau auf die Fehlermeldung geachtet und so herausgefunden, dass das Heizbett den Fehler meldet. Und tatsächlich: Wenn ich es manuell hin und hergeschoben habe, konnte ich auf dem Display beobachten, wie die Temperaturanzeige zwischen Raumtemperatur und -14°C hin und hersprang. Das kann eindeutig nicht stimmen.

Nach einem weiteren Test ergab sich z.B. folgende Temperaturkurve beim Druck:

Reparaturversuche

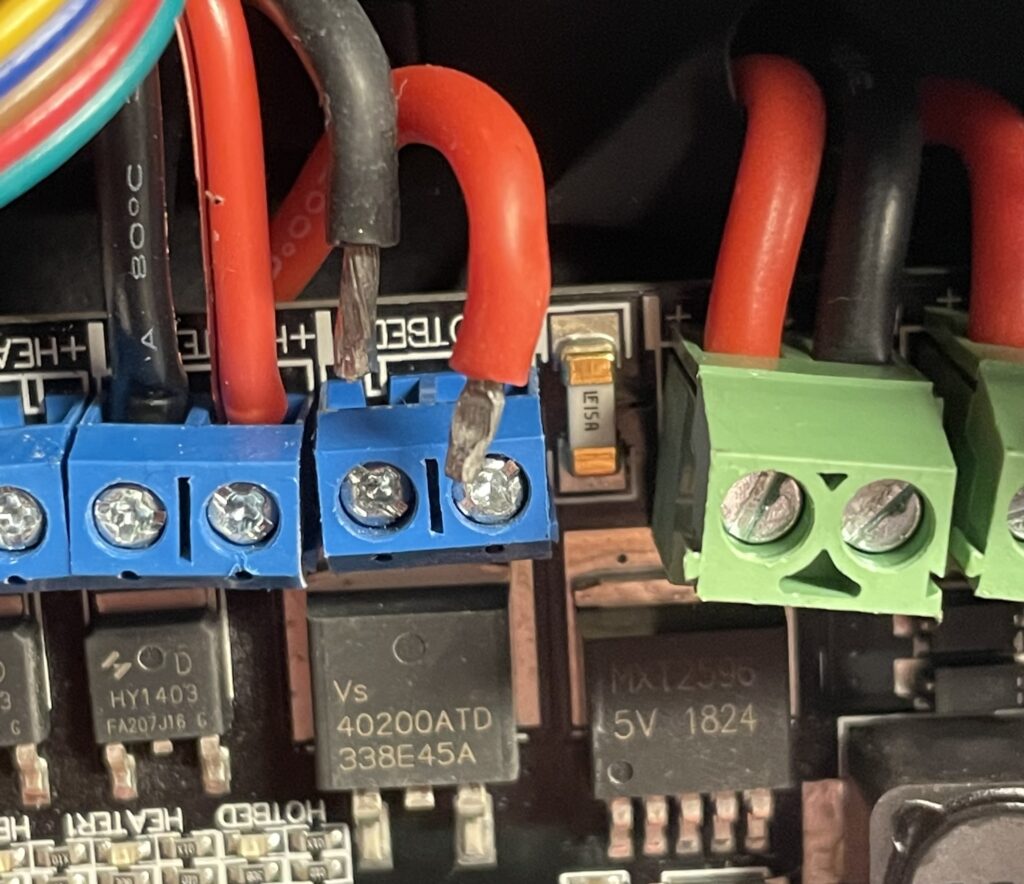

In der Annahme, es handele sich entweder um eine kalte Lötstelle bei den Kontakten auf der Heizmatte oder einen Kabelbruch habe ich dann via Ebay random einen neuen Kabelbaum bestellt. Der sollte passend für den Anycubic i3 Mega vorkonfektioniert sein… in Wahrheit aber stellte sich heraus, dass es sich dabei einfach um vier korrekt lange Kabel mit passenden Querschnitten handelte, einen Gewebeschlauch in der richtigen Länge und zwei Stücke Schrumpfschlauch. Plus: Statt eines sauberen, zweipoligen Dupontsteckers am Ende der Sensorkabel zum Draufstecken auf das Mainboard des Druckers, gab es an jedem der beiden Sensorkabel jeweils einen einzelnen Duponstecker, drangelötet und mit Schrumpfschlauch ummantelt.

Die beiden direkt nebeneinander aufs Board zu stecken war nicht so einfach. Außerdem war der Querschnitt der stromführenden Kabel größer als bei den Original-Kabeln + sie waren weder abisoliert noch vorbereitet, um sie in die Schraub-Klemmleisten einzuführen. Zugegeben: Selbst die Originalkabel haben keine Aderendhülsen dran – was ich schon seltsam fand; Immerhin waren diese aber gequetscht und verzinnt:

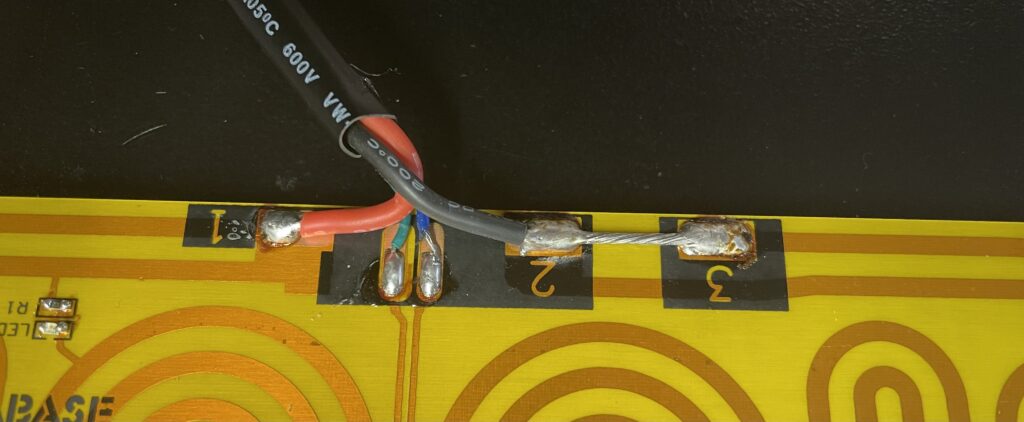

Das nächste Problem ergab sich mit den Enden der Originalkabel am Heizbett. Denn das Lötzinn vertrug sich so überhaupt gar nicht mit meinem Lötkolben. Selbst mit 480°C war das Zeug nicht vollkommen flüssig zu bekommen. Insofern habe ich mich bei dem Versuch, die alten Kabel zu entfernen und durch die neuen zu ersetzen gefühlt wie ein Dilettant. An alle Elektrotechniker, die das hier lesen: Lasst euch gerne in den Kommentaren darüber aus, was ich falsch gemacht habe…

Ich nehme an, das hat etwas mit fehlendem Flussmittel zu tun und/oder einem Unterschied in der Zusammensetzung des Lötzinns. Das führte auch dazu, dass ich die neuen Kabelenden mit meinem eigenen Lötzinn aufgebracht habe und es keine wirklich überzeugende Verbindung mit den Resten des alten Lötzinns gab. Ja… manch einer würde an dieser Stelle die Hände über dem Kopf zusammenschlagen. Ich auch…

Nach zwei Anläufen ist es mir dennoch gelungen, eine stabile Verbindung hinzubekommen und so meldete der Drucker dann auch endlich wieder eine korrekte Bett-Temperatur.

Einschub

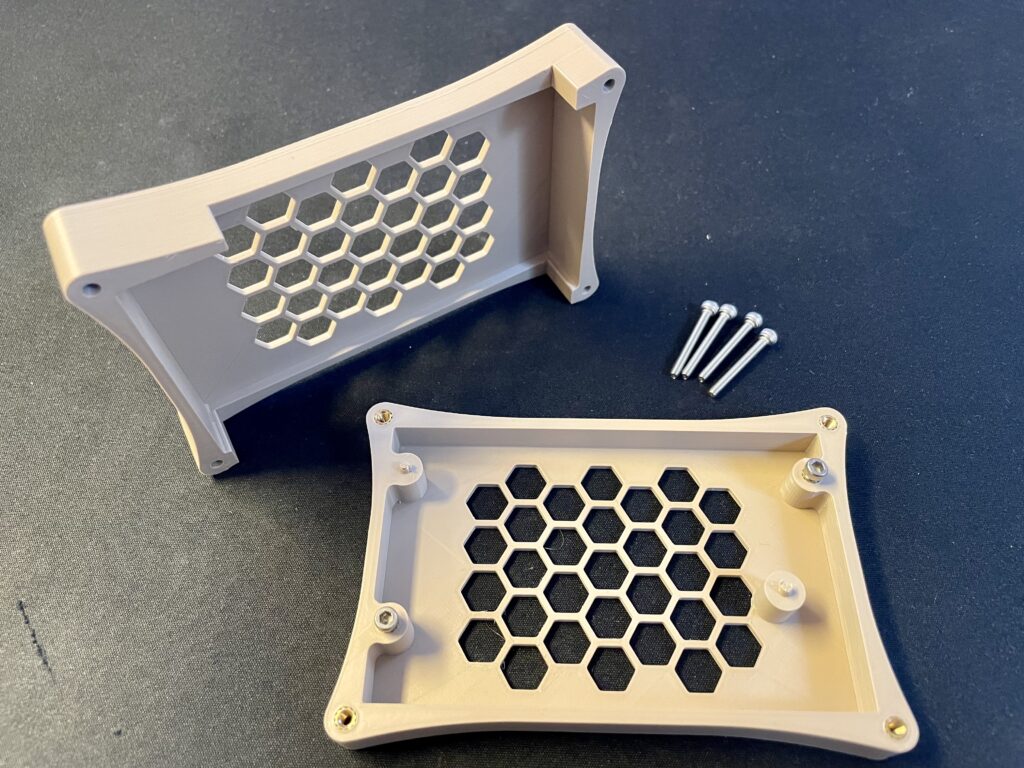

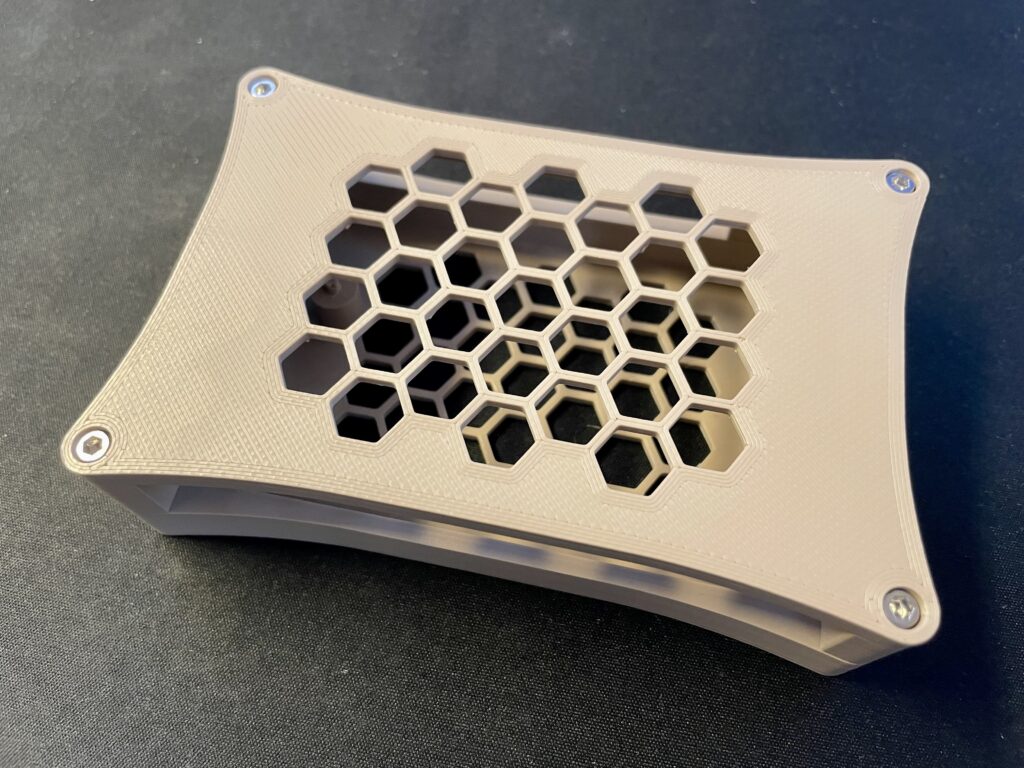

In der Zwischenzeit hat sich jemand aus einer Retro-Community, in der ich Mitglied bin, gemeldet und mich gefragt, ob ich ihm ein Gehäuse für einen Micro-Computer drucken könne. Das habe ich direkt vorgezogen – denn wer weiß, wie lange mein Konstrukt halten würde…

|  |

Das Ergebnis ist inkl. Einpressmuttern ziemlich gut geworden und der Kollege freut sich riesig!

Ein neuer Versuch

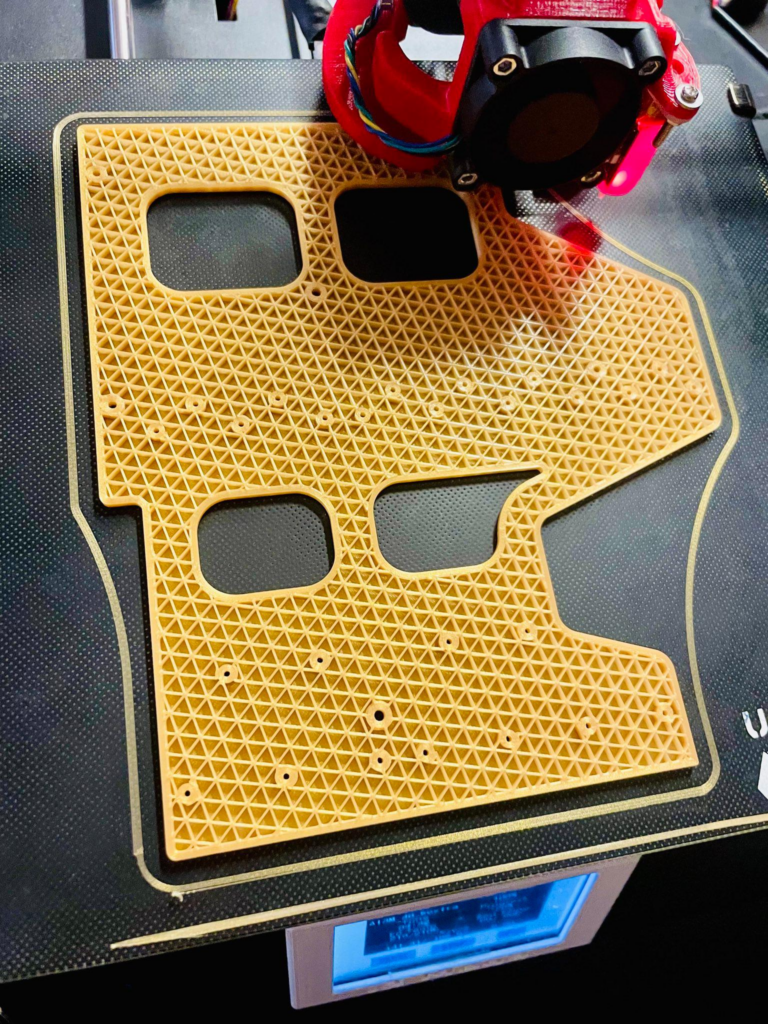

Derweil hatte ich begonnen, die erste der zwei Keyframe-Basisplatten zu drucken. In Gold! Und was soll ich sagen… soweit ist der Drucker gekommen:

Und dann: THERMAL RUNAWAY. 🙁

Die Lösung

Ich hatte so etwas schon kommen sehen, was der Grund dafür ist, das ich bereits vor ein paar Tagen darüber nachgedacht hatte, einfach das komplette Druckbett auszutauschen. Für Laien: Das Druckbett besteht i.d.R. aus einer Heizmatte, einem Trägermaterial und einer Druckoberfläche. Mein Drucker bspw. verfügt über eine sog. “UltraBase”. Das ist ein Produkt vom Hersteller meines Druckers: AnyCubic. Die aufgebrachte Druckoberfläche ist eigentlich ein Glasbett mit einer mikroporösen Beschichtung, die es einfach macht, Objekte nach dem Druck vom Bett zu lösen. Allerdings hinterlässt sie auch ein charakteristisches Muster auf dem Teil.

Moderne Druckbett-Systeme sind oft etwas anders konstruiert. Sie verfügen zum Beispiel über Silikon-Heizmatten, die auch höhere Temperaturen erlauben und es somit ermöglichen, auch krasse Materialien zum Drucken zu verwenden. Oder deren Basis besteht aus einer gewalzten Aluminiumplatte, die die Hitze sehr gut aufnehmen kann und darauf wiederum befindet sich bei einigen Herstellern oft eine Magnetplatte, auf der das eigentliche Druckbett magnetisch aufgebracht wird. Dabei handelt es sich dann oft um flexible Platten. Die Idee: Du druckst und sobald das Bett etwas abgekühlt ist, kannst Du die Druckplatte einfach abnehmen und etwas biegen: Schwupps purzelt das Teil davon runter.

Und genau so ein System habe ich mir nun bestellt und hoffe, dass ich die Probleme meines Druckers durch den anstehenden Umbau endlich im Griff habe. Außerdem freue ich mich auf ein schöneres Druckbild und etwas mehr Komfort beim Drucken, bzw. weiterverarbeiten.

Die Elektrik

Last but not least: Ich plane auch, die Elektronik des Druckers besser abzusichern – insbesondere, da ich das Gerät derzeit stark in Anspruch nehme. Du musst Dir vorstellen, dass das Mainboard zum Heizen des Hotends oder des Druckbetts permanent die aktuelle Temperatur misst und dann mehr Saft auf die Leitung gibt, wenn sie gerade etwas gesunken ist, oder wieder abklemmt, wenn sie zu hoch ist. Das passiert so schnell und die Berechnungen dafür sind so gut, dass die Temperatur somit zügig einen Zielwert erreicht und stabil dort bleibt. Dazu muss aber laufend ein Schalter ständig an- und ausgeknipst werden.

Dabei handelt es sich natürlich nicht um einen Schalter wie Du ihn z.B. für Dein Wohnzimmerlicht benutzt, sondern um einen elektronischen Schalter. Ein sog. MOSFET (also ein Transistor). Da aber eine relativ hohe Stromstärke über die beiden Transistoren für das Hotend und das Druckbett geschickt wird, werden die Bauteile relativ heiß. Und da Hitze Elemente sich ausdehnen lässt und diese – wie alles andere auch – auf dem Mainboard aufgelötet sind, ist das auf Dauer eigentlich keine gute Idee.

Deshalb spendiere ich meinem AnyCubic – endlich – zwei externe MOSFETS, die ich plane, direkt in das Gehäuse einzubauen. Diese sind größer, halten mehr aus und werden passiv gekühlt.

On Topic

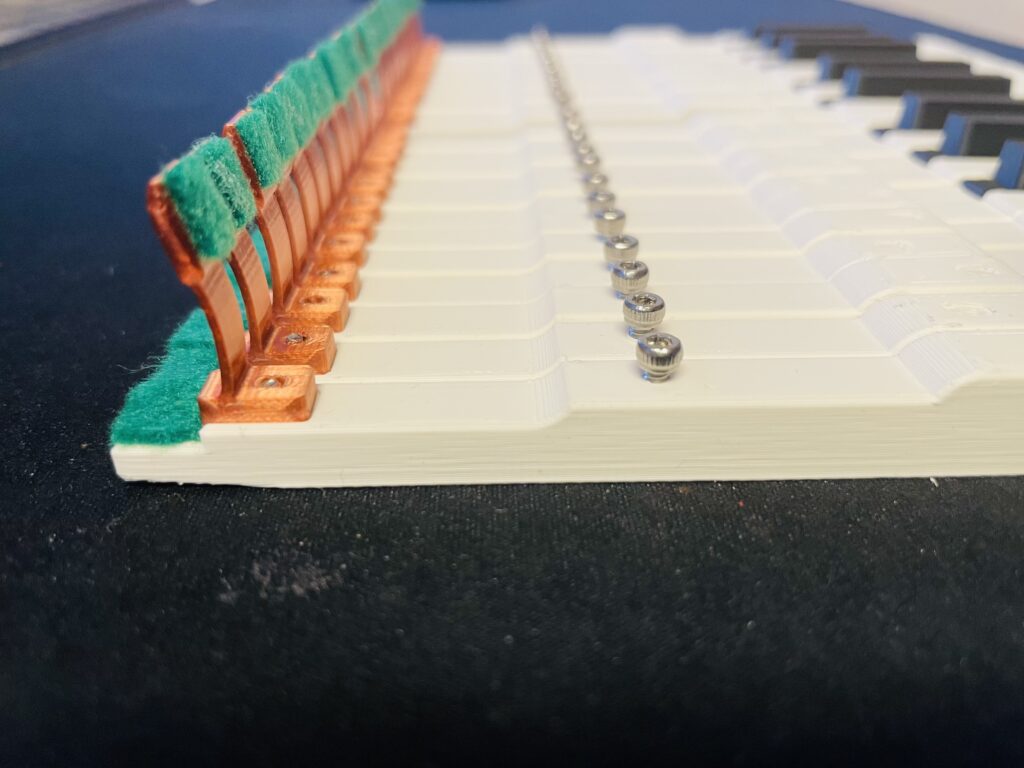

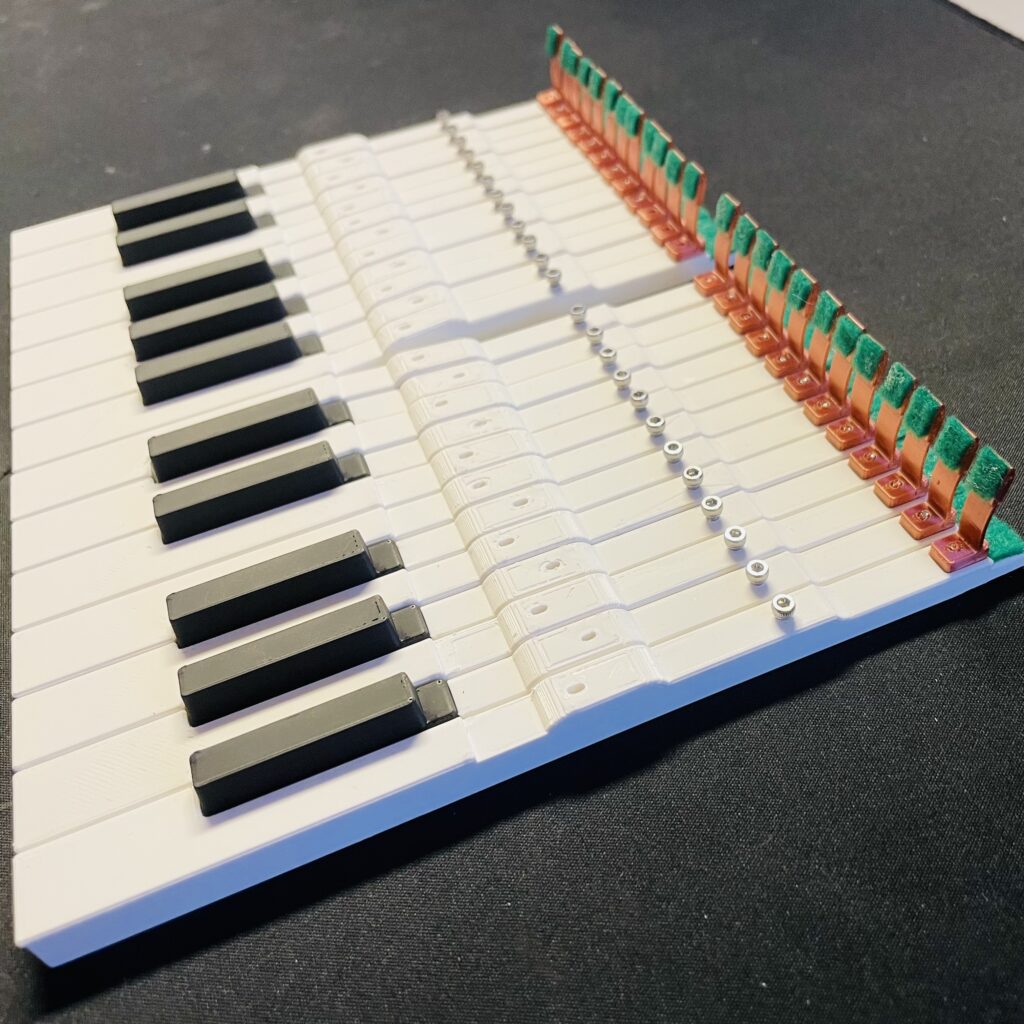

So. Damit aber genug Technik und abschließend immerhin noch ein paar Bilder davon, was ich erreicht habe, während ich nicht weiterdrucken konnte:

|  |

|

Da inzwischen nämlich auch alle Schrauben eingetroffen sind, habe ich die Gelegenheit genutzt, mal die Tasten zusammenzusetzen: 10×2 Schrauben für die schwarzen Caps, 24 Schrauben für die Pilote, 24 Schrauben, die die Fänger halten (also insgesamt 68 Schrauben!) und 48 Stücken Filz für die Fänger und die Dämpfer-Hebel.

Du erinnerst Dich an das Thema “Clearance” aus dem letzten Post? Das kam hier noch einmal auf. Im Assembly Guide steht nämlich explizit drin, dass man erst eine Taste drucken, dann prüfen soll, ob die Stifte wie vorgeschrieben passen und dann im Zweifel die anderen Varianten drucken soll. Das vereinfacht den Prozess später. Alternativ muss man ansonsten später die Löcher nachbearbeiten. Da ich es sehr eilig damit hatte, alle Tasten zu drucken – denn die sehen echt schick aus und geben schon was her – habe ich mich somit implizit für die Alternative entschieden. Zu den ganzen Schrauben und dem Filz-Geklebe kam also noch das Nachbohren aller relevanten Löcher hinzu und nur drei Stunden später war ich fertig.

Material und Werkzeuge

Mal ein paar Worte zu den Schrauben und das Werkzeug. Wie gesagt werden etwa 400 Schrauben in verschiedenen Größen benötigt. Die gedruckten Teile sind für die Aufnahme von Innensechskant-Schrauben gedacht. Als ich damals das MK4 Hotend für meinen AnyCubic i3 Mega zusammengebaut hatte, hatte ich davon diverse gekauft und war damit sehr zufrieden. Allerdings kosten die auch nicht gerade wenig – und auf das Thema war ich in dieser Serie glaube ich schon eingegangen.

Daher beschloss ich auch – für dieses Projekt – entsprechende Mengen an Schrauben via Ali Express zu bestellen.

Das sind sie also: 50x M3x25, 150x M2x8, 50xM3x10, 200xM2x6, 100xM2x10, 50xM2.5×8, 100x M2.5×10 und 50x M3x8. Und das ganze für 22,22 Euro.

Die Schrauben passen; allerdings haben sie nicht die gleiche Qualität wie die Schrauben, die ich für das MK4 Projekt verwendet habe. Der Preis macht halt einen Unterschied. Hier zum Vergleich:

Bei beiden Schrauben handelt es sich um M3x10 Innensechskantschrauben aus rostfreiem Edelstahl nach DIN912. Die linke Schraube – aus meinem letzten Projekt – ist allerdings galvanisch verzinkt und hat einen glatten Kopf und die – deutlich günstigere – Schraube rechts ist nicht behandelt und hat einen geriffelten Kopf. Optisch finde ich die linke Schraube schöner, aber ich war nicht bereit, dafür den bis zu sechsfachen Preis zu bezahlen! Neben der Optik fällt bei der Verwendung aber auch auf, dass es vorkommen kann, dass die Sechskant-Aufnahme nicht stabil genug ist und ein entsprechender Inbus-Schlüssel “durchdreht”. Das ist mir bei den bisherigen 68 Schrauben zwei Mal passiert. Ich habe dann die Schraube ausgetauscht und schon gab es keine Probleme mehr.

Gleichzeitig habe ich mir auch neue Inbus-Schlüssel geholt – vom Original-Markeninhaber in Deutschland (Amazon). Farblich codiert und pulverbeschichtet:

|  |

Für die, die mehr wissen wollen

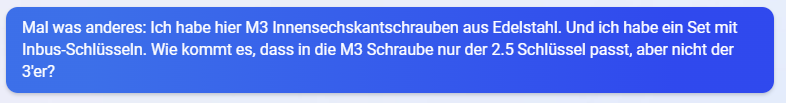

An dieser Stelle – und abschließend für diesen Blogpost – mein Eingeständnis dazu, dass ich zwar von vielem etwas weiß, aber nicht wirklich von etwas sehr viel. Hier ein Beispiel: Da habe ich nun diese ganzen Schrauben (nehmen wir mal die M3’er) und dieses Original-Set an Inbus-Schlüsseln… und frage mich, warum ich für die M3’er Schrauben eigentlich einen 2.5’er Inbus-Schlüssel benötige. Und während ich dieser Frage versuche auf den Grund zu gehen und mich mit lauter Webseiten konfrontiert sehe, die ähnlich wie meine Artikelserie hier zum Schwafeln neigen, kommt mir eine Idee.

Und ich frage einfach Bing:

Und in diesem Sinne: Habt noch eine schöne Restwoche und bis die Tage!

1 comment on “[3D-Druck] Ich drucke mir einen Flügel – Teil 9”