Schon zweistellig. Das Projekt eskaliert. 🙂 Inzwischen habe ich 114 Teile gedruckt, ein wenig Filz verklebt, einzelne Teile per Hand nachbearbeitet und… endlich erste Erfahrungen mit meiner Dremel-Gehrungssäge machen können! Ob oder ob sich der Aufwand, diese Dremel-Halterung zu drucken gelohnt hat, liest Du in diesem Artikel.

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

Nachdem der Drucker vor etwa zwei Wochen in eine Zwangspause ging, hatte ich mich ja zunächst ein wenig mit den Tasten und ersten Versuchen beschäftigt, Filzteile zurechtzuschneiden und zu verkleben, sowie die Fänger zu montieren und jede Menge Schrauben zu versenken. Das Ergebnis konnte sich schon sehen lassen und falls Du noch nicht dazu gekommen bist, kannst Du Details dazu im neunten Teil dieser Serie nachlesen.

Wartung

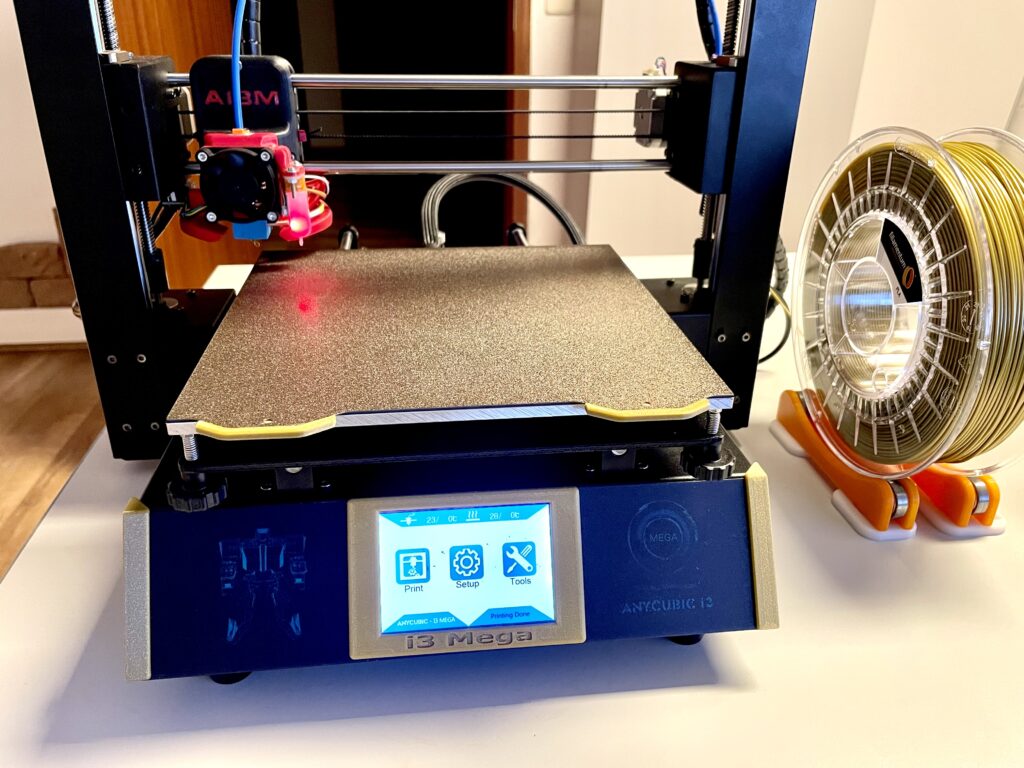

Das Ergebnis der umfangreichen Wartungsarbeiten hat Spuren an meinem Drucker hinterlassen: Aus dem tristen Dasein eines inzwischen vierjährigen, einfachen 3D Druckers steigt hiermit mein AnyCubic i3 Mega in der GOLD Edition wie Phoenix aus der Asche hervor und präsentiert Drucke in nie dagewesener Qualität! Außerdem macht es einfach Spaß, dabei zuzuschauen.

Direkt im Anschluss an den Umbau – zu dem Du die Details übrigens hier und hier nachlesen kannst – und dem durch das neue Druckbett inspirierte Neu-Drucken verschiedener “Design-” Elemente für den Drucker, folgte dann endlich der neue Versuch, die KeyFrame Basis neu zu drucken. Du erinnerst Dich? Das war das letzte Teil, das ich vor dem THERMAL RUNAWAY herzustellen versucht hatte. Hier also der nächste – und erfolgreiche – Versuch und bevor ich Dir das Ergebnis zeige, kommt erst einmal ein kleiner

Einschub

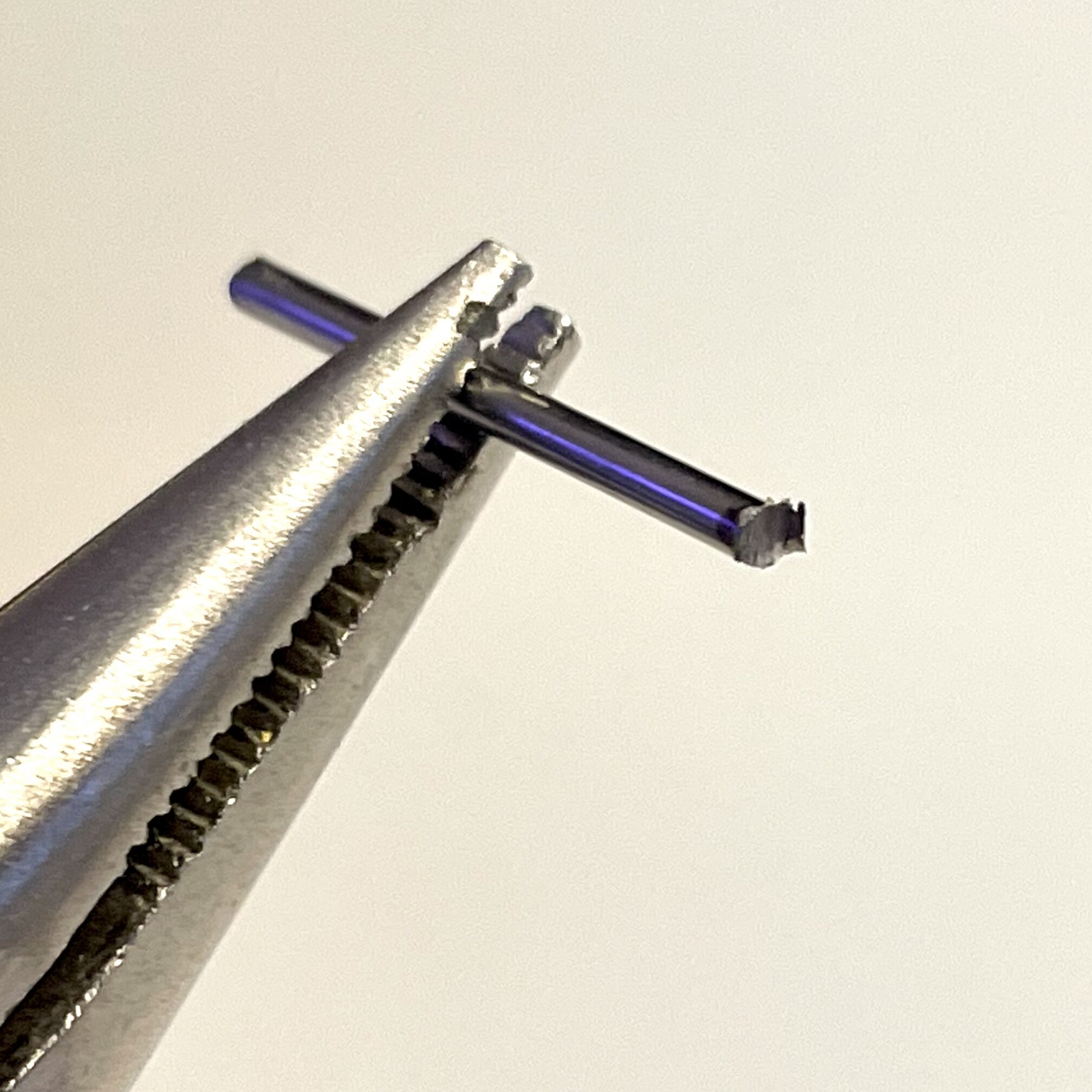

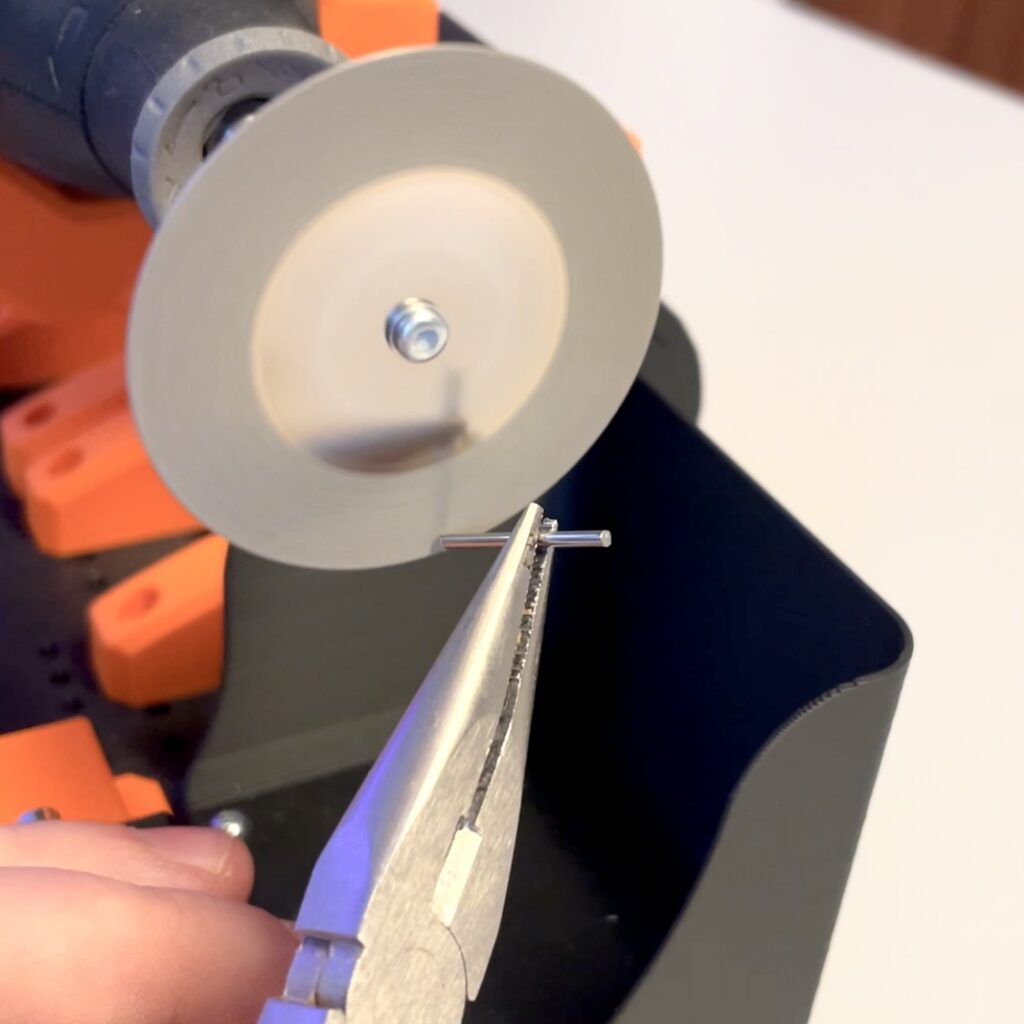

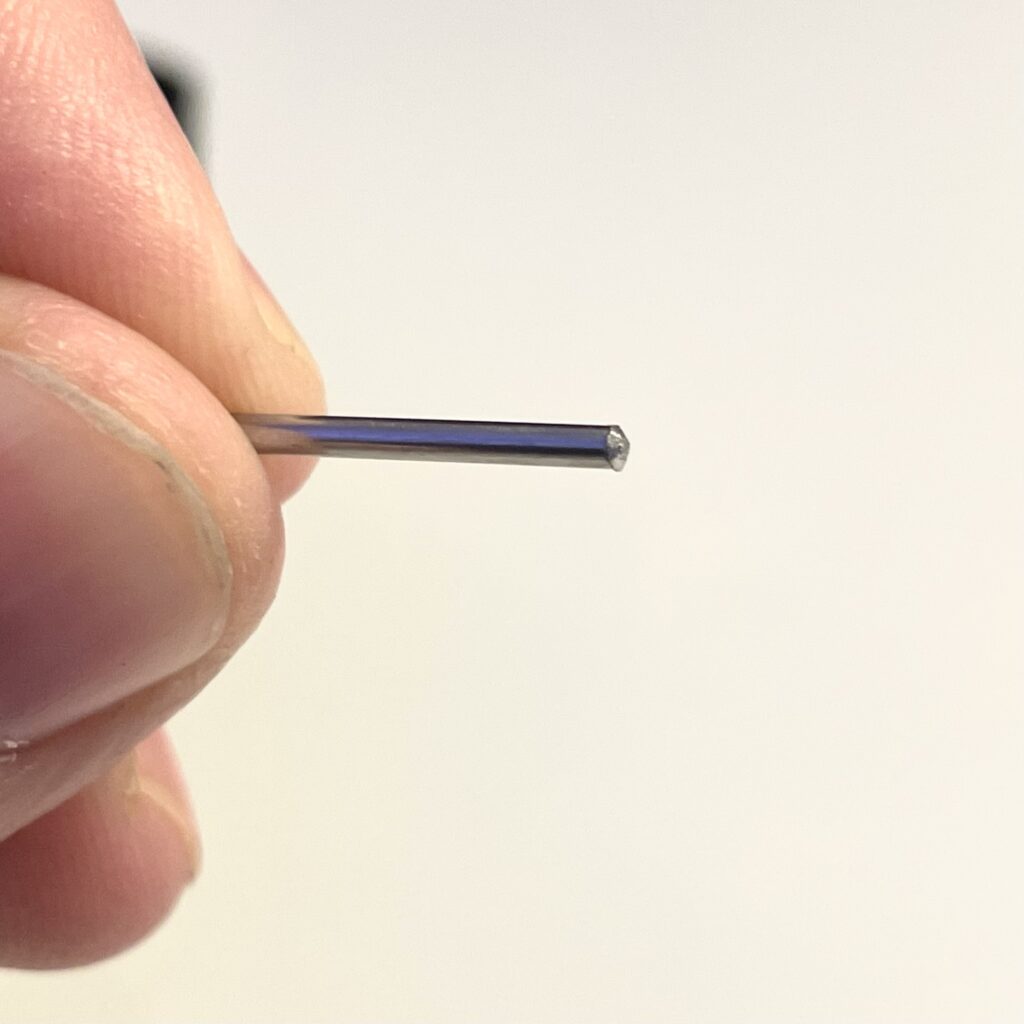

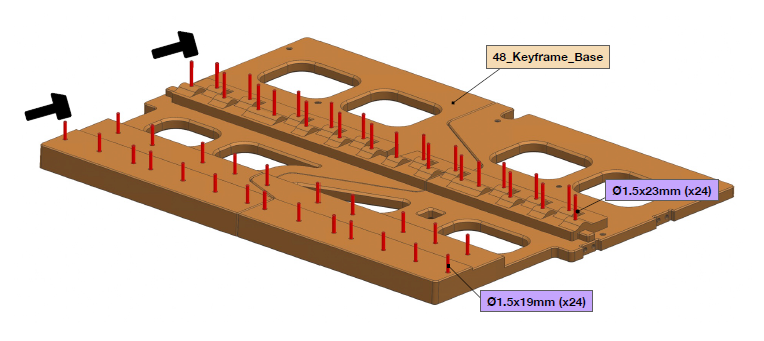

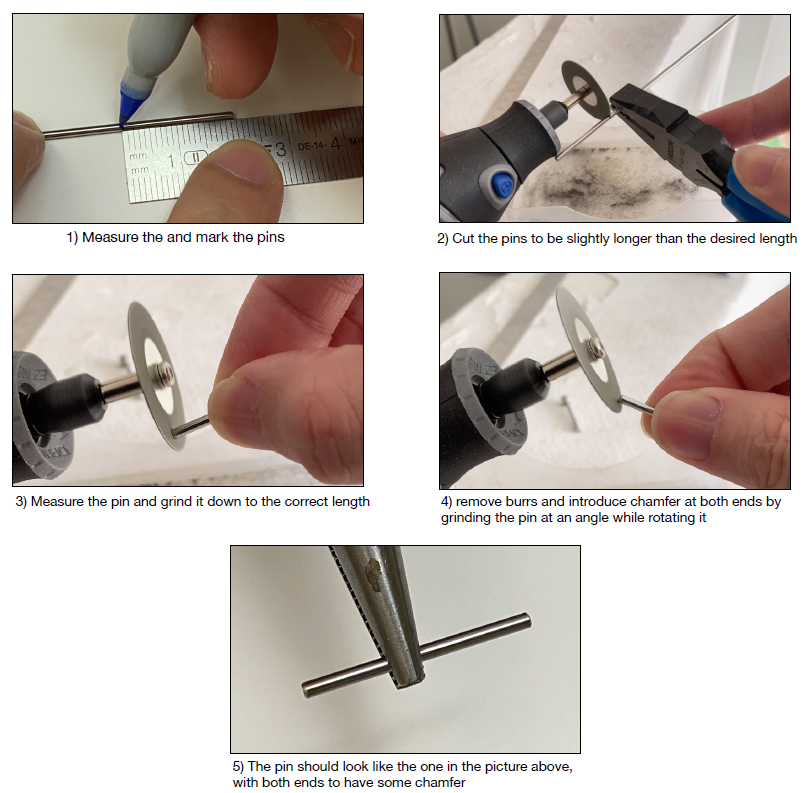

Der Rahmen für die Tasten ist der Teil des Pianos, auf dem alle Tasten direkt aufliegen. Das geschieht über Metall-Stifte, die dazu auf die entsprechenden Längen zugeschnitten und nachbearbeitet werden müssen. Im zweiten Teil dieser Serie hatte ich daher von meinem kleinen “Vorprojekt” berichtet, in dem es um eine Gehrungssäge für den Dremel ging, die dabei unterstützen sollte, die 200mm langen Stäbe passend zurecht zu sägen, zu entgraten und eine Fase dran zu schleifen.

Nun endlich habe ich mich getraut, das auch einmal auszuprobieren. Und ich muss sagen, ich bin vollkommen hin- und weg! Es war eine SO gute Entscheidung mir vorher die Mühe zu machen diese Halterung für meinen Dremel zu bauen. Ich mag mir gar nicht vorstellen, was für einem Frust ich mich ohne ausgesetzt hätte.

Hier ein paar Eindrücke:

|  |

|  |

Ruck-Zuck hatte ich damit die passende Anzahl an Pins für den Tasten-Rahmen gefertigt. Das hat echt Spaß gemacht! Nur für diesen Teil des Modells werden dabei immerhin 48 Stück benötigt (in zwei verschiedenen Längen):

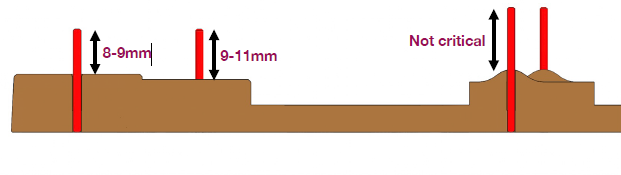

Was auch hier wieder auffällt: Dan hat sich wirklich viele Gedanken darüber gemacht, wie er das Modell so designed, dass es fast wie von alleine praktisch perfekte Ergebnisse erzwingt. Bspw. sind die hinteren Stifte mit einer Länge von 19mm angegeben. In den Erläuterungen dazu, wie Du sie vorbereitest, spricht Dan bereits davon, sie ein wenig länger zu sägen, da es etwas Materialabrieb gibt bei der Weiterverarbeitung:

Doch nicht genug: Auch bei der Verwendung im Model sind Toleranzen eingeplant, so dass es nicht exakt auf den Millimeter ankommt. Plus: Erreichst Du die Toleranzwerte nicht, kannst Du die Stifte auch wieder etwas herausziehen, um die benötigten Abstände zu erzielen; die Löcher sind mit Absicht so bemessen, dass die Metall-Stifte mit einem Hammer eingearbeitet werden müssen und somit wirklich fest sitzen.

Das Ergebnis

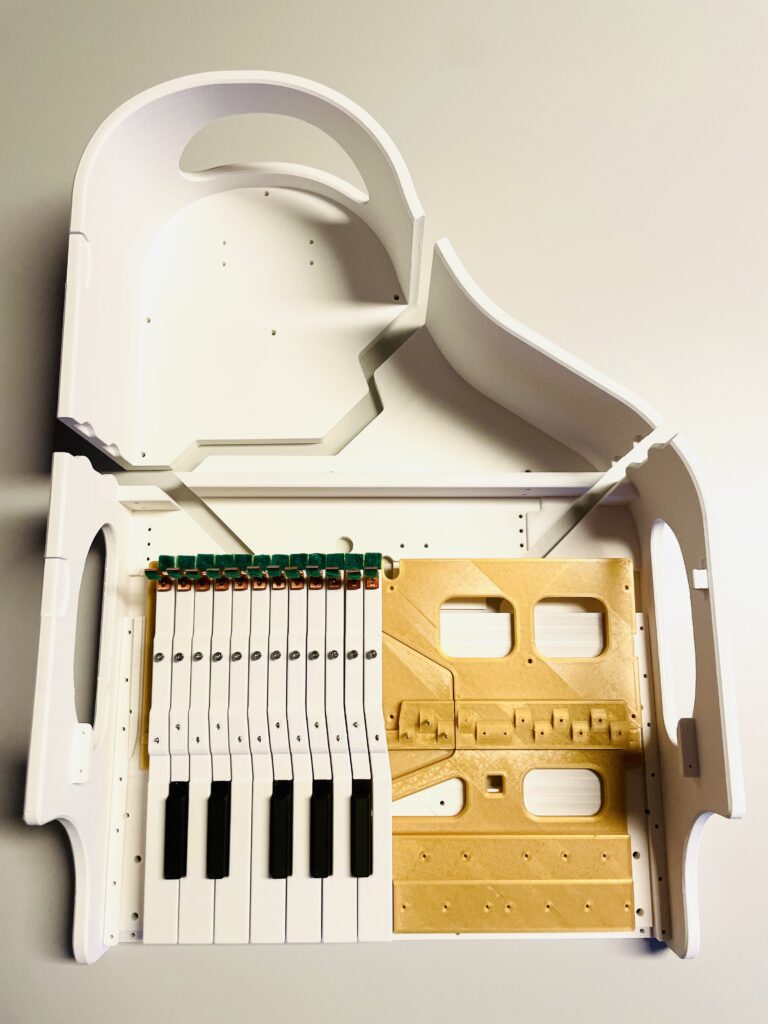

Hier also das Ergebnis aus einer Mittagspause, in der ich schon mal eine Hälfte des Rahmens fertigstellen konnte. Und an dieser Stelle ein vielleicht ganz interessanter Hinweis, der mir im Assembly Guide fehlt: Der Rahmen besteht aufgrund der Größe aus zwei Teilen. Diese müssen zusammengeklebt werden. Da die Stifte allesamt mit einem Hammer o.ä. eingearbeitet werden, wirkt in dem Moment eine Menge Kraft auf die Teile ein. Daher habe ich mich dazu entschieden, die Stifte zuerst einzusetzen und danach erst die beiden Rahmenteile zusammenzukleben. Ich befürchte nämlich, dass sie ansonsten wieder auseinanderbrechen würden.

Im nächsten Teil dieser Serie kann ich hoffentlich den kompletten Rahmen zeigen – mit allen Stiften, zusammengeklebt und mit Filzstreifen und allen Tasten drauf. Als kleine Vorschau hier schon einmal eine Idee davon, wie der Rahmen sich später im Gehäuse machen wird:

Es macht unglaublich Spaß und Freude zu sehen, wie sich alles zusammenzufügen beginnt. Ich kann Dir nur empfehlen: Falls Du bisher ein Projekt in Aussicht hattest und es Dir bisher als zu aufwändig, komplex oder sonst wie zu herausfordernd erschien: Ignoriere diese seltsame Stimme in Dir, die Dich zurückzuhalten versucht haben mag und fang einfach an!

So eine Reise bringt einfach Spaß, Du lernst unfassbar viel und erschaffst nebenbei etwas, das für Dich eine persönliche Bedeutung hat.

In diesem Sinne: Bis zum nächsten Mal!

P.S.: Das KeyBed besteht übrigens aus extrudr PLA NX1 Gold und falls Du vorhast in nächster Zeit bei extrudr.com direkt Filamente zu bestellen, benutz doch einfach den Code EX_THINKTWICE und schon bekommst Du 20% Rabatt! 🎉