Ich habe es getan! Der Druck des Gehäuses hat endlich begonnen. Nachdem ich die letzten Teile aus Silk Copper fertiggestellt habe, wurde es nun endlich Zeit, die Filament-Rolle zu wechseln und mit etwas zu beginnen, das mir ein echtes Gefühl von den Dimensionen dieses Modells vermittelt!

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

Doch zuvor wollte ich dieses Mal alles richtig machen. Also habe ich nach dem Wechsel der Nozzle von .3 auf .4mm das Bett neu gelevelt, den Z-Offset neu konfiguriert, via Auto Mesh Bed Leveling alles korrekt feinjustiert, einen Firstlayer-Test gedruckt, zufrieden mit dem Retraction Calibration Cube weitergemacht, diesen dann drei Mal durchiteriert und schon sah alles sehr gut aus!

Kleiner Einschub

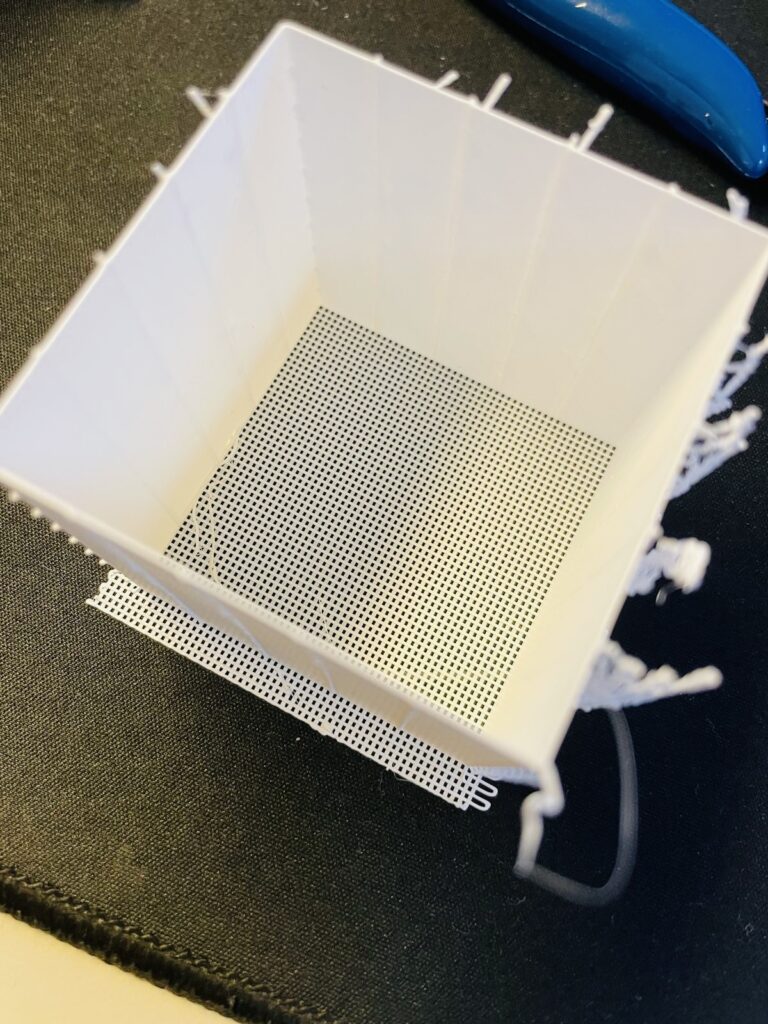

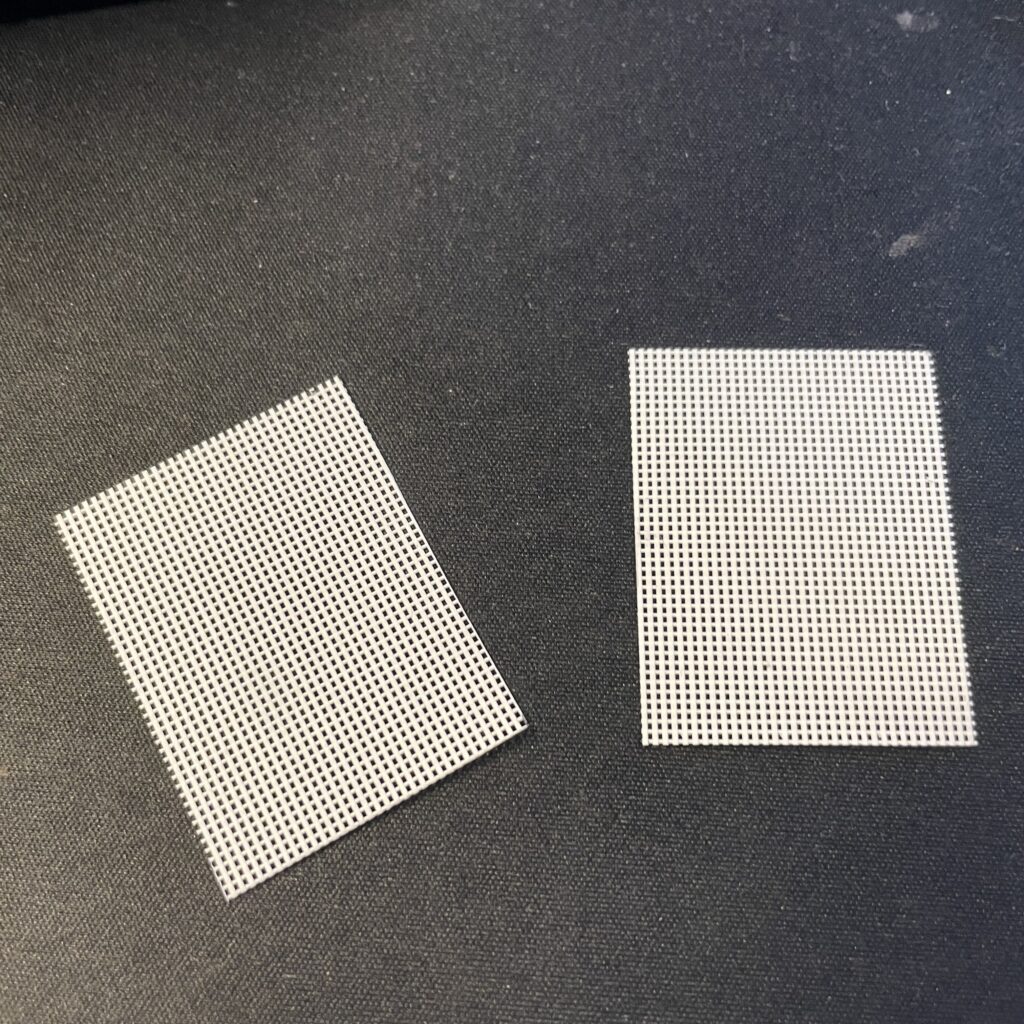

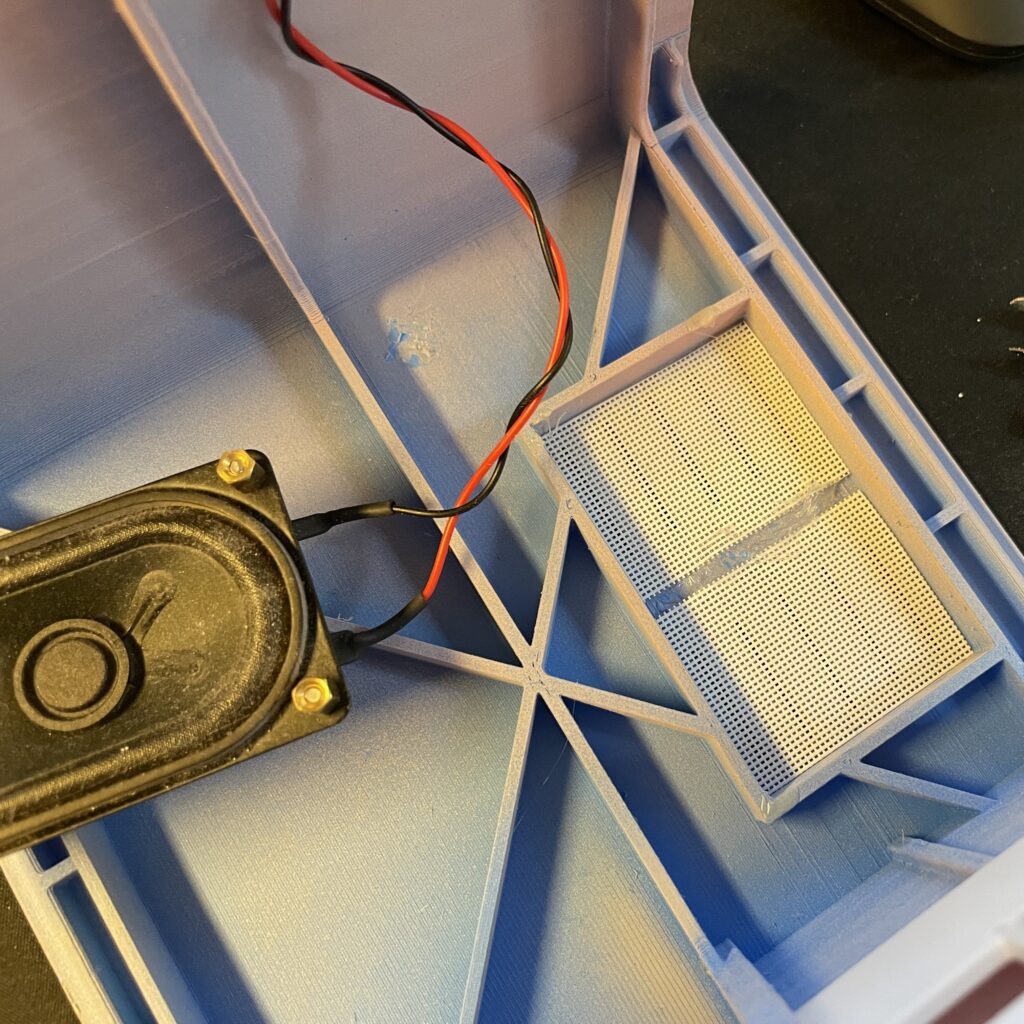

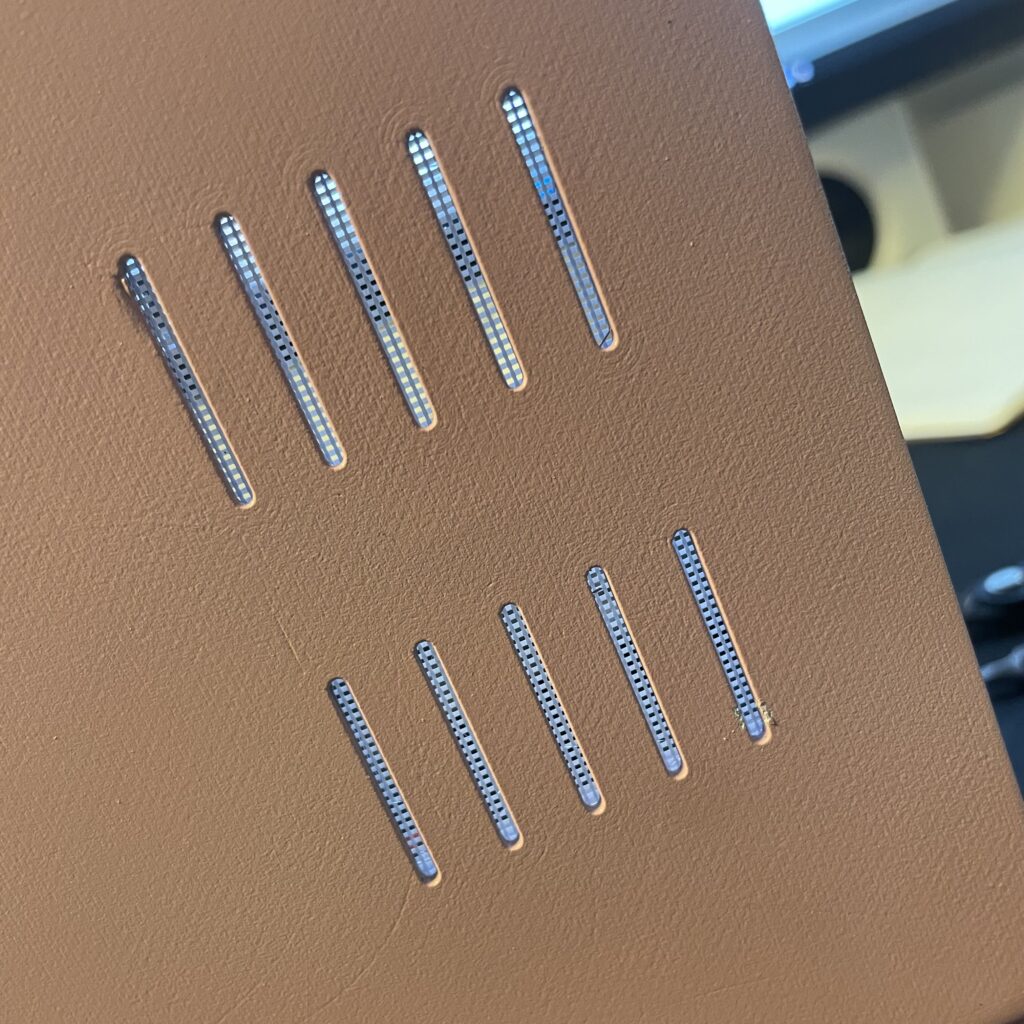

Letztes Jahr habe ich für meine Tochter eine auf dem Raspberry Pi basierende Mediabox mit Touchdisplay gebaut und das Gehäuse dafür gedruckt. Enthalten ist auch eine kleine Verstärkerschaltung und ein eingebauter Lautsprecher. Als ich die Testmuster vom Retraction Calibration Cube sah – und insbesondere den Raft in Form eines ziemlich gleichmäßigen Gitters – kam mir direkt eine Idee: Denn die Mediabox lag zur Wartung neben mir auf dem Schreibtisch.

|  |  |

Ich mag das Ergebnis. Doch nun zurück zum Piano!

Letzte Vorarbeiten

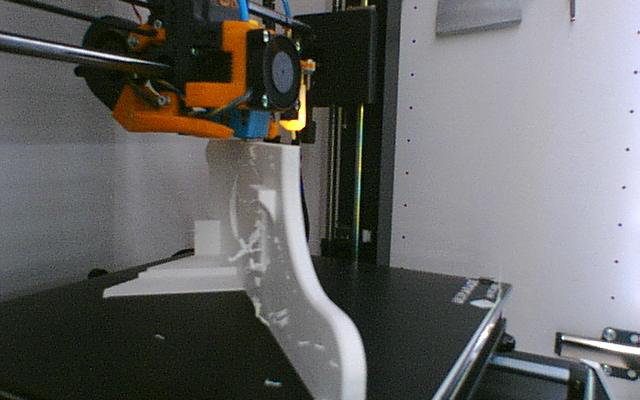

Im Anschluss wollte ich sofort damit loslegen, das erste von vier Teilen des Gehäuses (Rim) zu drucken, um dann leider feststellen zu müssen, dass noch andere Parameter konfiguriert werden wollten: Insbesondere die Gewindelöcher und der Support darin funktionierten so gar nicht. Die Nozzle flitzte einfach zu schnell über das Bett und das extrudr PLA pappt halt besser bei 60°C darauf fest, während ich das Druckbett für das Silk Copper PLA auf 50°C reduziert hatte.

Zwei Versuche später ging es: Druckbett-Temperatur erhöht, Druckkopf-Geschwindigkeit verringert. Allerdings hatte ich nun ein ähnliches Thema wie auch beim Soundboard schon: Der Druck lief dadurch elendiglich langsam. Das ist auch der Grund dafür, warum das Gehäuse noch immer nicht fertig ist; das vierte Teil befindet sich derzeit im Druck.

Das Ergebnis

Manchmal hilft ein wenig Geduld. Ich präsentiere hiermit: Das Flügel-Gehäuse.

Die Knopfzelle dient als Größenindikator. Denn mit dem Rim habe ich das erste Mal ein wirkliches Gefühl für die Dimensionen dieses Models bekommen. Heftig!

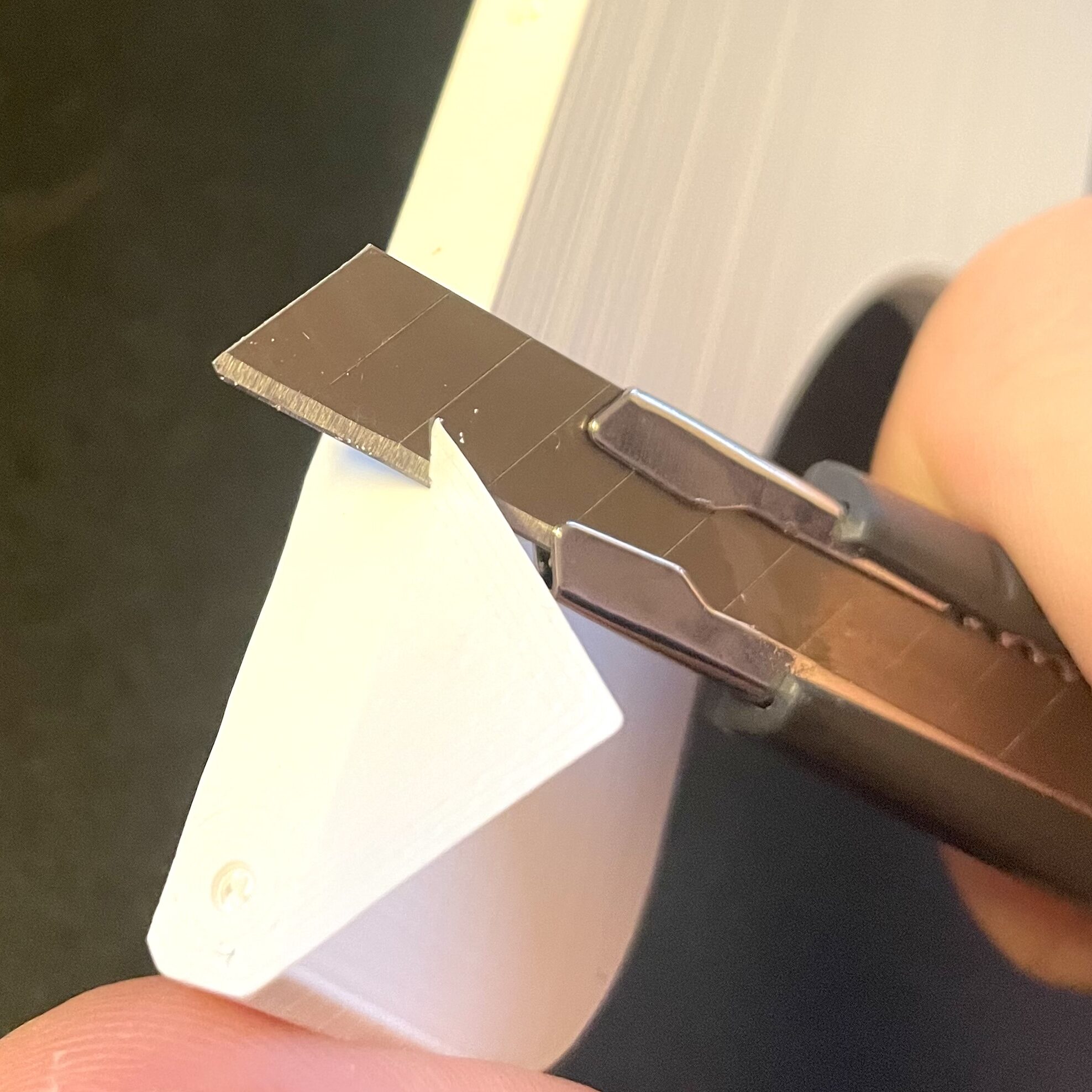

Was übrigens im Assembly Guide nicht erwähnt wird: Das Modell enthält für die beiden Front-Teile integrierte Optimierungen für die Bett-Haftung. Diese werden im Anschluss einfach entfernt.

|  |

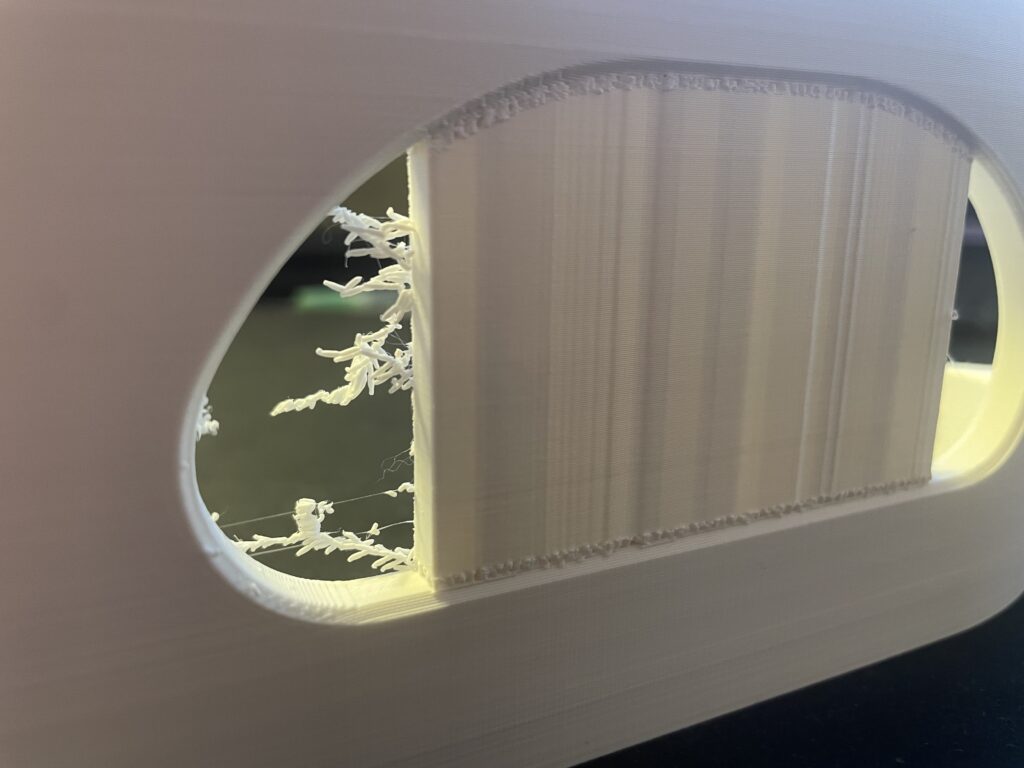

Artefakte

Beim Druck des letzten Teils hat sich auch gezeigt, dass die Slicer-Einstellungen unter bestimmten Bedingungen suboptimal sein können und sich trotz kalibrierter Retraction-Einstellung Phänomene wie diese hier zeigen können… und sog. Blobs.

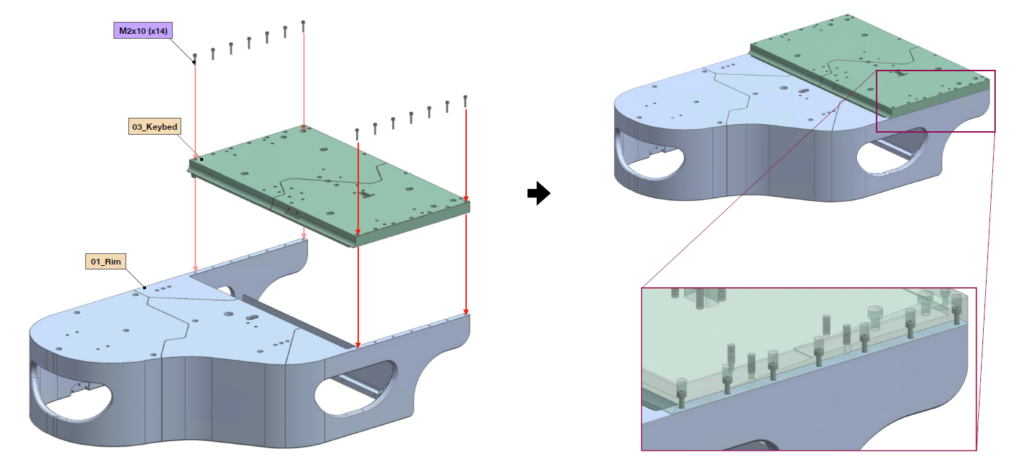

Keybed

Im nächsten Schritt drucke ich den Klaviaturboden. Nebenbei: Der Assembly Guide ist natürlich auf Englisch verfasst worden. Entsprechend sind auch alle Fachbegriffe und Bezeichnungen auf Englisch. Hatte ich das schon mal extra erwähnt? Manchmal ist es nicht einfach, die deutschen Entsprechungen zu finden. Für das “Keybed” musste ich eine Weile suchen, um herauszufinden, dass es auf Deutsch wohl korrekt “Klaviaturboden” genannt wird.

Auf dem folgenden Bild siehst Du die Montage… die bei mir allerdings noch ein wenig wird warten müssen. Vom Druck der beiden Teile einmal abgesehen, dauert es auch noch eine Weile, bis die Schrauben geliefert werden.

So geht es weiter

Da das weiße PLA gerade eingespannt ist, folgen nun also erst einmal alle weiteren Teile, die laut Assembly Guide dazu passen. Und das sind eine ganze Menge. 26 Stück noch, wenn ich mich nicht verzählt habe. Und bei der Gelegenheit ist mir gerade aufgefallen, dass die eine Rolle extrudr PLA NX2 White nicht ausreichen wird: Das Gesamtgewicht an benötigtem, weißen Filament liegt bei deutlich über 1,5kg. Und auf einer Rolle sind ziemlich genau 1,1kg.

| UPDATE 15.03.2023 Falls Du wie ich die Filamente von extrudr liebst, kannst Du sie natürlich über die Amazon Links oben kaufen. Dafür bekomme ich eine kleine Provision; das ändert aber natürlich nichts an Deinem Preis. ODER aber, Du bestellst direkt bei extrudr.com! Dann habe ich ein Geschenk für Dich: Meine Provision sinkt zwar, dafür bekommst Du aber 20% Rabatt, wenn Du folgenden Code benutzt: EX_THINKTWICE (ich weiß, da fehlen zwei “T”s 😂). Viel Freude dabei! |

Bei der weiteren Planung werde ich daher darauf achten, dass ich die Teile zuerst drucken werde, die während der Montage zuerst dran kommen. Dann werde ich nachdem die Rolle aufgebraucht ist, erstmal mit einer anderen Farbe weitermachen, bevor ich dann Richtung Ende hin mit Elementen wie bspw. dem Deckel und dem Klavierhocker den Rest drucken werde.

In diesem Sinne: Bis zum nächsten Mal. Ich nehme an, dass ich mich in der Zwischenzeit zusätzlich anfangen werde, mit den Stiften zu beschäftigen und somit endlich die Gehrungssäge ausprobieren!

1 comment on “[3D-Druck] Ich drucke mir einen Flügel – Teil 6”