Ein paar Zahlen, Daten und Fakten gefällig? Einverstanden! Das Modell besteht aus fast 1.000 Teilen. Darin enthalten sind etwa 400 Schrauben und über 350 gedruckte Teile. Dan meint, man wäre mit dem Modell etwa zwei Wochen lang beschäftigt bei einem täglichen Zeitaufwand von zwei bis drei Stunden. Im Assembly Guide spricht er von ca. 250 Stunden Druckzeit und etwa 3kg an Filament. Wie Du übrigens vielleicht an kostenloses Filament herankommst, verrate ich Dir etwas weiter unten.

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

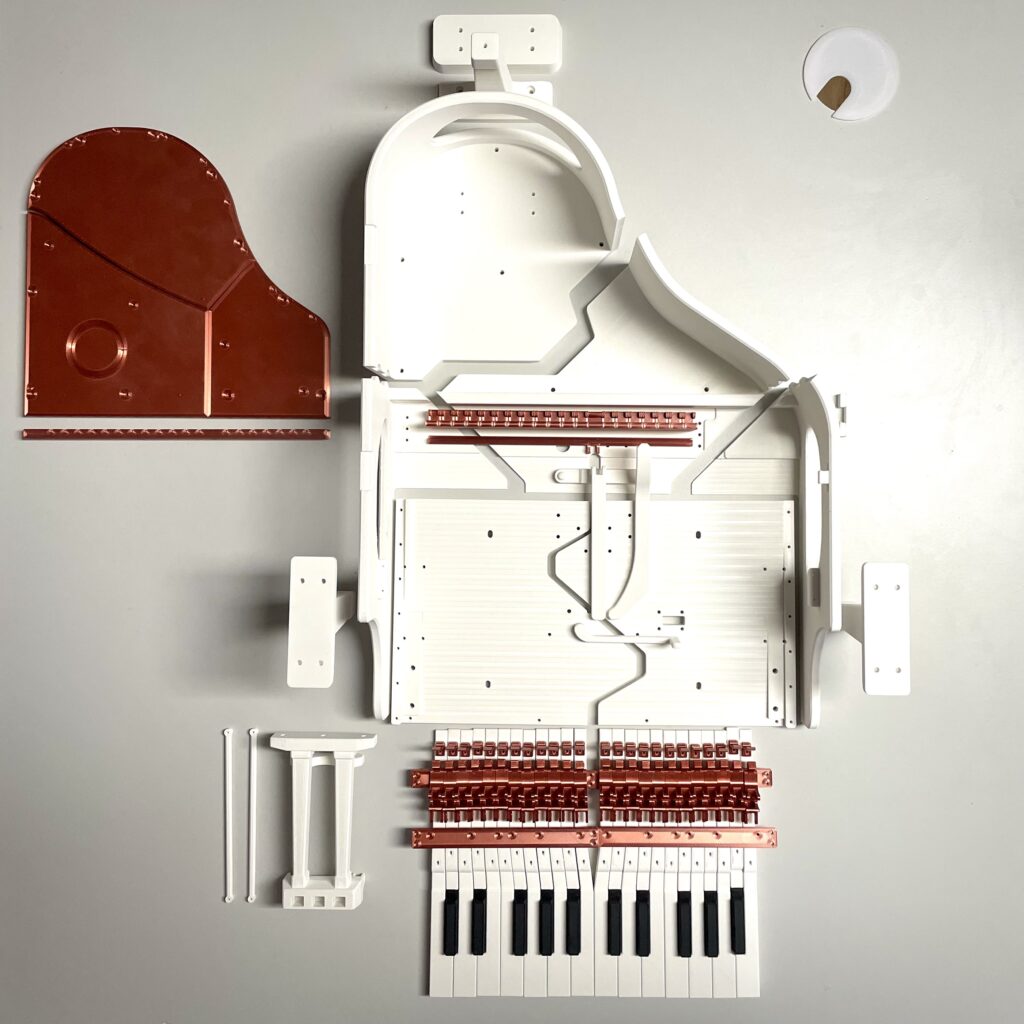

Insgesamt habe ich bereits über 100 Teile gedruckt und hier mal ein Bild davon, damit Du eine Idee davon bekommst, wo die Reise hingeht:

Tatsächlich kann ich nicht sagen, wie viel Druckzeit inzwischen in dem Modell steckt. Allerdings bin ich der Meinung, dass Dan an dieser Stelle eine sehr optimistische Schätzung nennt. Insbesondere ist die Druckzeit der jeweiligen Teile sehr individuell von den Fähigkeiten und dem Profil des eigenen 3D Druckers abhängig. Insofern können die Angaben im Assembly Guide nur als Wegweiser verstanden werden.

Kostenloses Filament

Mein Weiß neigt sich ja dem Ende zu und da gibt es noch einiges, wofür ich diese Farbe brauche. Um nicht erneut direkt bei extrudr zu bestellen, Wartezeit einplanen zu müssen und notwendigerweise mindestens drei Rollen zu bestellen, um die Versandkosten aus Österreich zu sparen, habe ich mich für sogar komplett kostenloses Filament eines Tricks bedient.

Suchst Du im Internet mit Google? Dann bist Du in guter Gesellschaft. Und nicht nur weil Microsoft heute angekündigt hat, ChatGPT in Bing integrieren zu wollen, nutze ich selbst aber zu 99,9% Bing. Tatsächlich nutze ich Bing schon seit Jahren und erfreue mich dabei hochwertiger Ergebnisse. Allerdings scheue ich den Vergleich. Viele Google-Nutzer meinen, Google produziere bessere Ergebnisse als Bing – nutzen Bing aber nicht regelmäßig. Insofern sind die individuellen Profile, Suchmuster und Parameter nicht gleichwertig trainiert. Das schließt einen Vergleich meiner Meinung nach aus. Ich kann nur sagen: Ich bin immer zufrieden mit den Ergebnissen, und das ist nicht, worum es gerade geht.

Es geht darum, dass ich irgendwie scheinbar am Bing Rewards Programm teilnehme und mir neulich aufgefallen ist, dass da um die 70.000 Reward Punkte in meinem Konto schlummern. Also habe ich gerade 60.000 dieser Punkte in insgesamt 40 Euro Amazon Gutscheine umgewandelt und mir via Amazon eine neue Rollesomit für mich kostenloses Filament in Form hochwertigen extrudr PLA NX2 Weiß (Link) bestellt. Noch Fragen?

Falls nicht, wäre hier die Antwort auf die Frage, die Du nicht gestellt hast: Du kannst extrudr Filamente direkt bei extrudr.com mit einem Nachlass in Höhe von 20% bestellen, wenn Du folgenden Code verwendest: EX_THINKTWICE. 🎉

Clearance

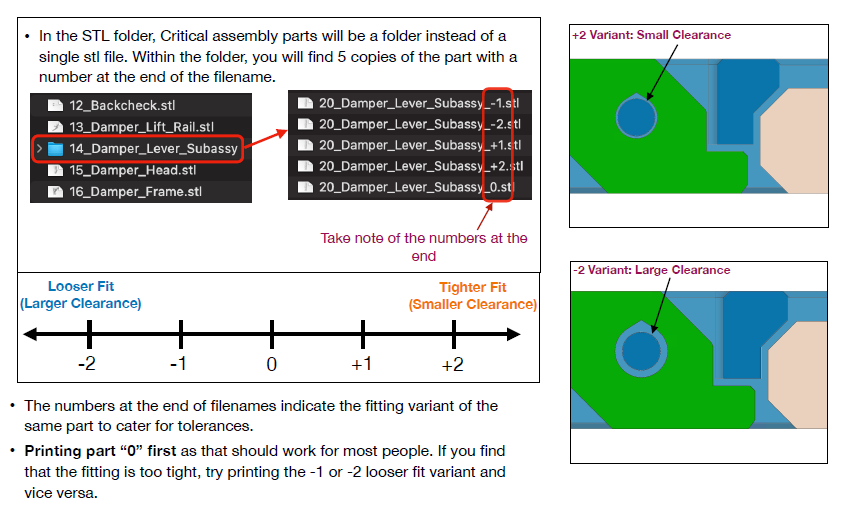

Sprechen wir mal über “Clearance”. Es gibt unfassbar viele Teile, bei denen Stifte oder Stäbe in dafür vorgesehene Löcher gesteckt werden müssen. Diese haben einen entsprechenden Durchmesser und wenn Du Dich ein wenig mit 3D Druck auskennst weißt Du: Der tatsächliche Durchmesser – insbesondere bei sehr kleinen Löchern – kann (minimal) variieren. Das hängt natürlich von vielen Faktoren ab. Und obwohl man zu kleine Löcher ein wenig nachbohren kann (und das ist bei diesem Modell an einigen Stellen auch so gewollt), kann es manchmal sinnvoll sein, ein Modell so zu drucken, dass direkt alles passgenau ist.

Das Problem: Das jeweilige zu druckende Teil ist ja bereits fertig konstruiert. Wie also kannst Du dafür sorgen, dass bestimmte Löcher beim Drucken mit Deinem Drucker und Deinem Filament minimal größer oder kleiner ausfallen? Grundsätzlich… gar nicht. Wenn Du Dich aber auskennst, könntet Du die STL Datei in einem CAD Programm Deiner Wahl nachzubearbeiten versuchen und wenn Du viel Glück hast, verfügst Du über Original-Dateien, die nicht erst kompliziert importiert und umgewandelt werden müssen.

Im Falle dieses Modells aber hat Dan (mal wieder) mitgedacht: Bei kritischen Bauteilen (die Dämpfer wären so ein Beispiel) gibt es keine einzelnen STL-Dateien, sondern Verzeichnisse, die jeweils fünf verschiedene Varianten des selben Teils enthalten. Dabei geht es genau um dieses Thema: Verschiedene Durchmesser, um zu einem optimalen Druckergebnis zu gelangen.

Überleg mal für einen Moment, was das für eine Arbeit gewesen sein muss. Ich bin jedes Mal wieder aufs Neue verblüfft und zugleich begeistert, wie viel Aufwand Dan in dieses Projekt investiert hat und wie viel Mühe er sich dabei gegeben hat, nicht nur ein perfektes, druckbares Grand Piano zu konstruieren, sondern auch dafür zu sorgen, dass jeder es mit den eigenen Mitteln bauen kann.

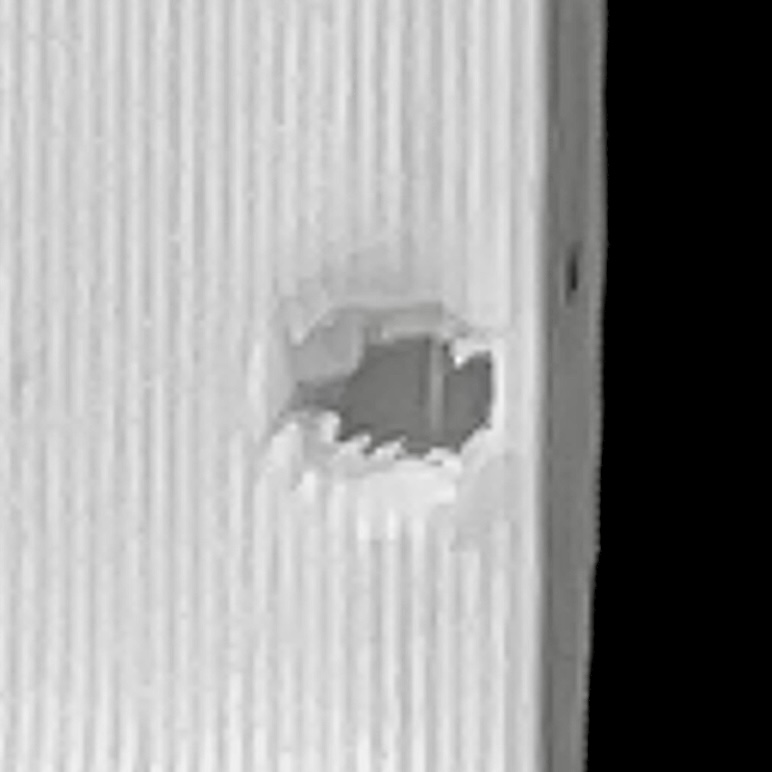

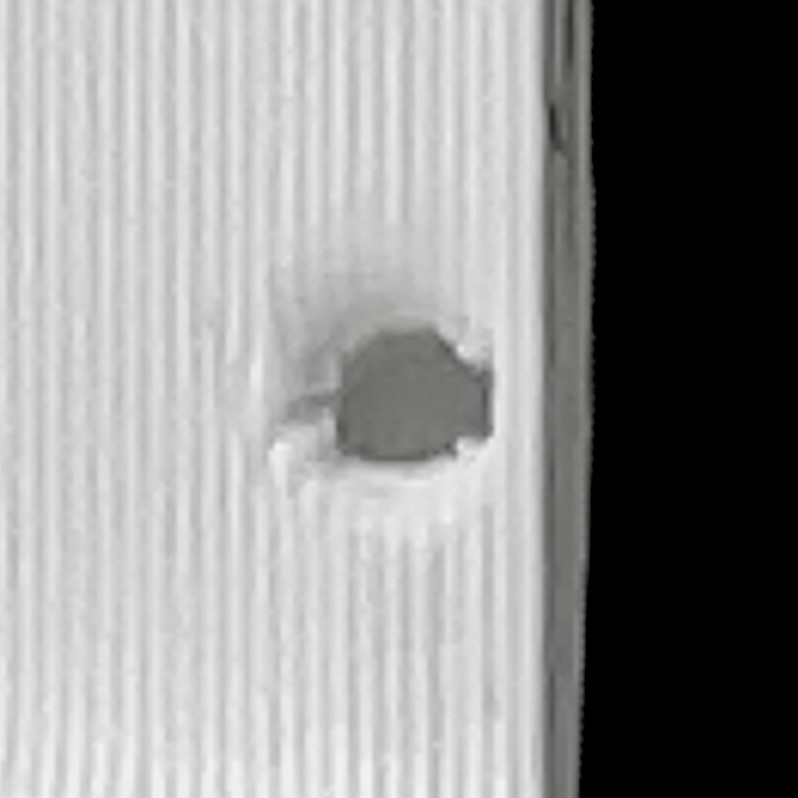

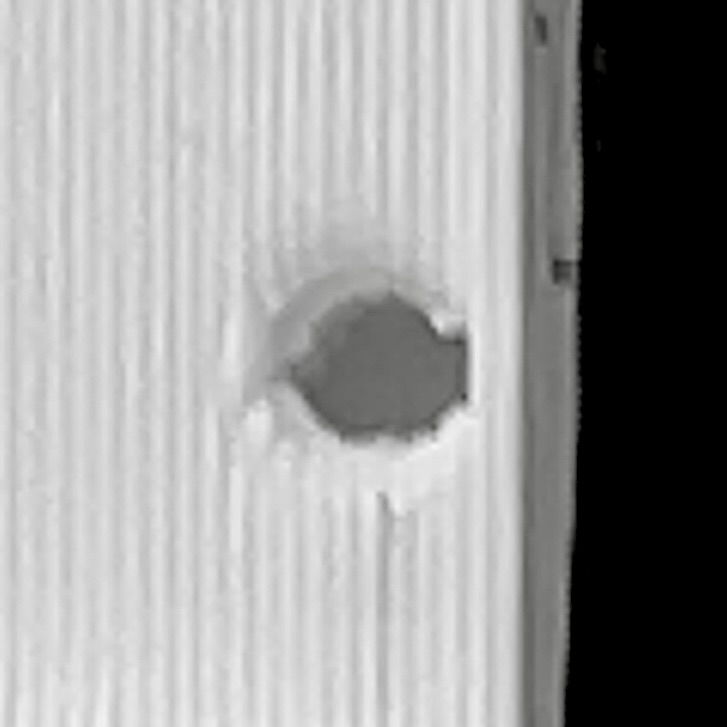

Hier mal der Dämpfer als Beispiel für die verschiedenen Einstellungen von 0 über -1 bis -2. Die Bilder habe ich mit der iPhone Lupe aufgenommen, daher entschuldige bitte die Qualität. Der Unterschied ist aber erkennbar:

0 0 |  -1 -1 |  -2 -2 |

Nachdem nun für mich klar ist, dass ich mit der -2 Variante weitermachen werde (denn da passen die Stäbe mit 1.5mm Durchmesser ziemlich gut, werde ich als nächstes also 19 Stück davon herstellen. Seit dem letzten Blogpost sind zudem – nur um das mal erwähnt zu haben – die drei Beine dazugekommen (und für das eine davon ein Abstandsklotz), die Lyra inkl. zweier Haltestangen, der Klaviaturboden (beide Teile), und alle Hebel für die drei Pedale.

Es geht also gut voran. Achja: Zum Zurechtschneiden der Stifte bin ich noch immer nicht gekommen. Und um ehrlich zu sein: Ich habe zwar eine Trennscheibe, mit der das funktionieren sollte, zugleich habe ich aber auch genau die Scheiben in der richtigen Größe bestellt, die Dan auch im Assembly Guide empfiehlt. Ich denke, ich werde lieber darauf warten, dass die eintrudeln.

Bis zum nächsten Mal!

1 comment on “[3D-Druck] Ich drucke mir einen Flügel – Teil 7”