Hallo und willkommen zum inzwischen achten Teil dieser Serie! Da ich noch nicht ganz die Hälfte aller Teile gedruckt habe, noch nicht alles an Material angekommen ist und dann ja noch die ganze Montage erfolgt, stellt sich mir die Frage: Wie viele Blogposts kommen da noch? Im Moment nehme ich an, dass es bis zur Fertigstellung insgesamt zwischen 20 und 30 Posts werden. Mal schauen… und ich hoffe, Du bleibst dabei, denn es gibt immer etwas zu Lernen: Heute u.a. über die optimale Purgeline!

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

Bevor wir gleich noch mal auf die Dämpfer aus Teil 7 zu sprechen kommen, hier ein paar Gedanken zu den Slicer Settings – mit Fokus auf das Thema Stützstrukturen.

Slicer Settings

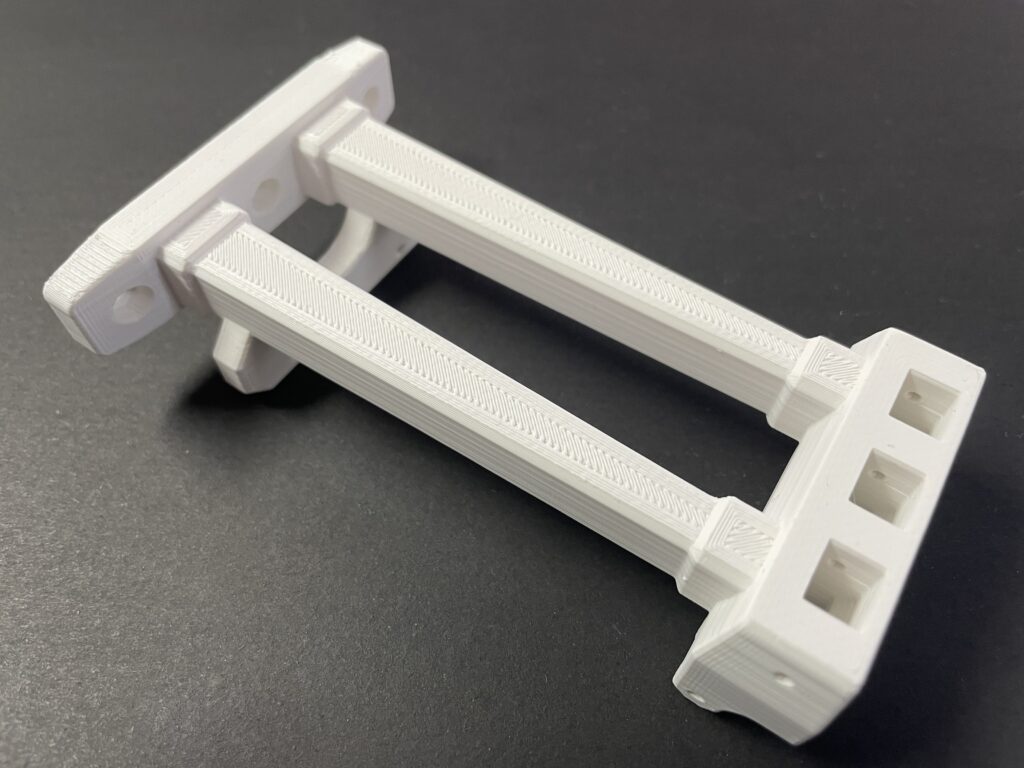

Das beste Modell wird einem keine Freude machen, wenn man sich nicht auch ein wenig Mühe dabei gibt, seinen Drucker ordentlich einzustellen. Neulich habe ich z.B. die Lyra gedruckt. Du weißt schon. Dieses Teil, was vorne unter dem Flügel hängt, an dem die drei Pedale befestigt sind. Auch hier gibt es nicht nur viele Details und winzige Löcher, sondern vor allem lässt es sich nicht ohne Support drucken. Und jetzt schau Dir mal das Ergebnis an:

|  |

Die Seite auf dem linken Bild zu sehen ist die, die später nach Vorne zum Klavierspieler zeigt. Beim Drucken war sie dem Druckbett zugewandt und benötigte unter den Stegen und unter dem Bogen entsprechend Stützstrukturen. Inzwischen habe ich meine Druckprofile ziemlich gut im Griff und die Supports ließen sich bei der Lyra extrem einfach entfernen und die Kontaktflächen sind meiner Meinung nach sehr sauber. Ich bin auf jeden Fall mehr als zufrieden!

Tipps und Hilfe von Dritten

Wie habe ich das hinbekommen? Nun, zum einen hat Dan in seinem Assembly Guide einige Hinweise zum Thema Support. Zum anderen aber folge ich den Tipps und Hilfestellungen von Philipp Hubert – auch bekannt als Philipp H. oder über seinen YouTube Kanal Philipps 3D Druck. Inzwischen funkt er nicht mehr aus seinem privaten Hobby-Zimmer heraus, sondern hat sich mit seiner Firma Princore GmbH selbstständig gemacht und ist in eine eigene Werkshalle umgezogen. Ich mag ihn, kenne ihn allerdings nur durch seine Videos. Sein Content ist immer sehr hochwertig und enthält extrem viel Wissenswertes. Zwar muss ich zugeben, dass ich persönlich noch mehr davon profitiert habe, als er noch von Zuhause aus Videos veröffentlicht hat, das ändert ja aber nichts daran, dass er mir dadurch schon viel geholfen hat.

Dabei möchte ich Dir insbesondere seine Cura Leitfäden empfehlen. Als ich mich noch nicht so auskannte, hatte ich mir die PLA Anleitung von Philipp gekauft und schaue seit dem aber immer wieder dort hinein, um meine Einstellungen zu justieren. Viele der Slicer Settings fasse ich teilweise monatelang nicht an und insofern ist diese Anleitung für mich immer wieder eine tolle Gedächtnisstütze.

Die Anleitung umfasst 17 Seiten und gliedert sich auf in die Kategorien: Qualität, Gehäuse, Füllung, Material, Tempo, Bewegung, Kühlung, Stützstruktur, Betthaftung, Sonderfunktionen und Experimentelles. Zudem gibt es noch diverse Tipps, die darüber hinausgehen. Da sich Cura permanent weiterentwickelt, passen manchmal nicht mehr alle Bezeichnungen; dennoch lässt sich alles wiederfinden.

Raft, Brim, Skirt

Und nun möchte ich wie versprochen noch einmal zurückkommen auf die Dämpfer und insbesondere das Thema Druckbetthaftung und First Layer Qualität. Du möchtest beispielsweise, dass Deine Düse ab dem ersten Moment perfekt das Filament fördert und dabei auch komplett sauber ist. Das Filament muss dabei auch sofort auf dem Druckbett haften. Für Laien klingt das vermutlich selbstverständlich. Für uns 3D Druck Enthusiasten steckt da eine eigene Wissenschaft hinter.

Bei mir beginnt alles damit, dass ich meine Ultrabase vor jedem einzelnen Druck reinige. Dazu habe ich eine Sprühflasche mit Isopropyl-Alkohol, sprühe damit die Oberfläche leicht ein und wische sie ordentlich mit einem Mikrofasertuch ab. Damit entferne ich Staub, Fett (vom Anfassen), feinste Partikel und etwaige Filamentreste.

Oft – aber nicht immer – wische ich die Nozzle vor einem Druck ab. Sind nur geringfügige Mengen an altem Filament an der Spitze zu erkennen, genügt es, sie im aufgeheizten Zustand kurz vor dem Druckbeginn einmal mit einem Tuch abzuwischen (Achtung: Die Düse ist in dem Moment um die 200°C heiß!). Bei stärkeren Verschmutzungen habe ich eine dafür geeignete Drahtbürste.

Optimale Purgeline

Um die Nozzle zu “primen”, enthält meine Cura Konfiguration einen speziellen Start-GCode, der eine Purgeline zieht. Dazu fährt sie in die Home-Position, setzt die EPROM-Einstellungen zurück, aktiviert das Mesh Bed Leveling, startet den Lüfter, fährt zur Druckposition für die Purge-Line und extrudiert dann eine lange Linie. Während dessen streift sie damit überschüssiges Filament ab und sorgt gleichzeitig dafür, dass das Filament innerhalb des Hotends da ist, wo es sein soll. Plus: Sollte irgendwas mit dem Abstand zwischen Düse und Bett nicht stimmen, würde ich es an dieser Stelle sofort bemerken. Dann fährt die Düse ein wenig nach oben, wobei Restfilament gewollt ausläuft, bevor zunächst ein schneller Einzug erfolgt, kurz gewartet wird (damit das extrudierte PLA aushärten kann) und dann wird der Druckkopf abschließend ruckartig in Richtung der Anfangs-Druckposition bewegt. Dabei bricht der Faden ab, das PLA ist in der der Düse in der perfekten Position und beim Drucken selbst ist in 99% aller Fälle nicht mal mehr ein Skirt erforderlich.

Hier mein Start G-Code für eine optimale Purgeline:

G21 ; Metrische Werte

G90 ; Absolute Positionierung

M82 ; Absoluter Modus für den Extruder

M107 ; Ohne Lüfter beginnen

G28 X0 Y0 ; X/Y zu den Minimum-Endanschlägen fahren

G28 Z0 ; Z zum Minimum Endanschlag fahren

M501 ; EEPROM-Einstellungen wiederherstellen

M420 S1 ; Mesh Bed Level Einstellungen anwenden

M106 S255 ; Lüfter anschalten

G0 Z0.2 F1800 ; Düse in Druck-Position bringen

G92 E0 ; Aktuelle Extruder-Position nullen

G1 X190 E50 F1200 ; Eine Linie auf der X-Achse extrudieren

G92 E0 ; Aktuelle Extruder-Position nullen

G0 Z20 F6000 ; Druckkopf anheben

G1 E-6 F2400 ; Filament einziehen

G04 S2 ; Zwei Sekunden warten

G0 X0 F6000 ; Ausgelaufenes Filament abwischen

G1 E-1 F2400 ; Ein wenig vom Einzug zurücknehmen, um Auslaufen zu verhinden

G1 F6000 ; Initiale Bewegungs-Geschwindigkeit setzen

M117 Druck starten...

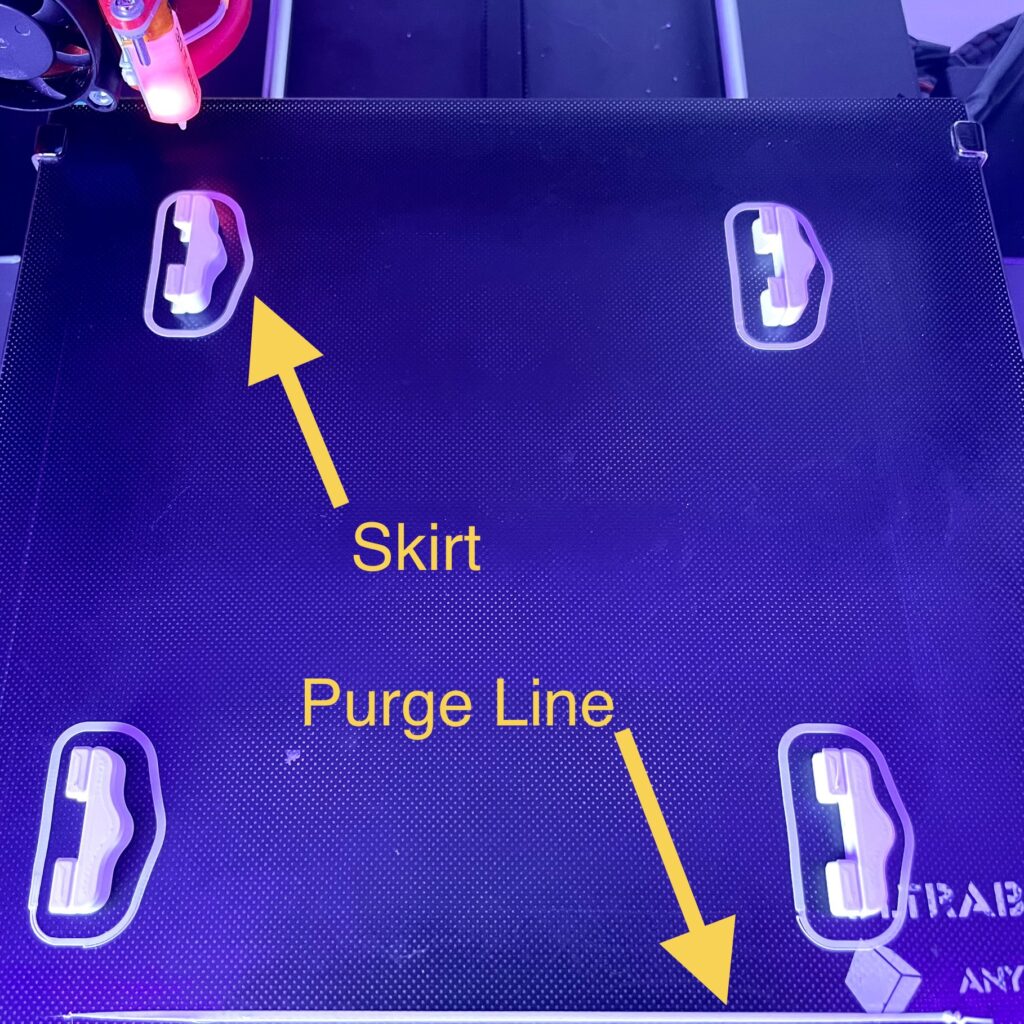

G5Manchmal aber – und das hängt oft von der Position des zu druckenden Teils auf dem Druckbett ab – kann es sein, dass die ersten Linien doch nicht ganz so perfekt aussehen, oder Teile auf dem Druckbett aufgrund von nicht komplett haftender Linien sich verschieben. In solchen Fällen schalte ich den Skirt dann doch an. Dabei werden direkt um das zu druckende Teil herum mit ein wenig Abstand eine oder mehrere Linien gezogen, was in etwa den gleichen Effekt hat, wie meine Purge-Line. Nur ist das näher am Geschehen dran.

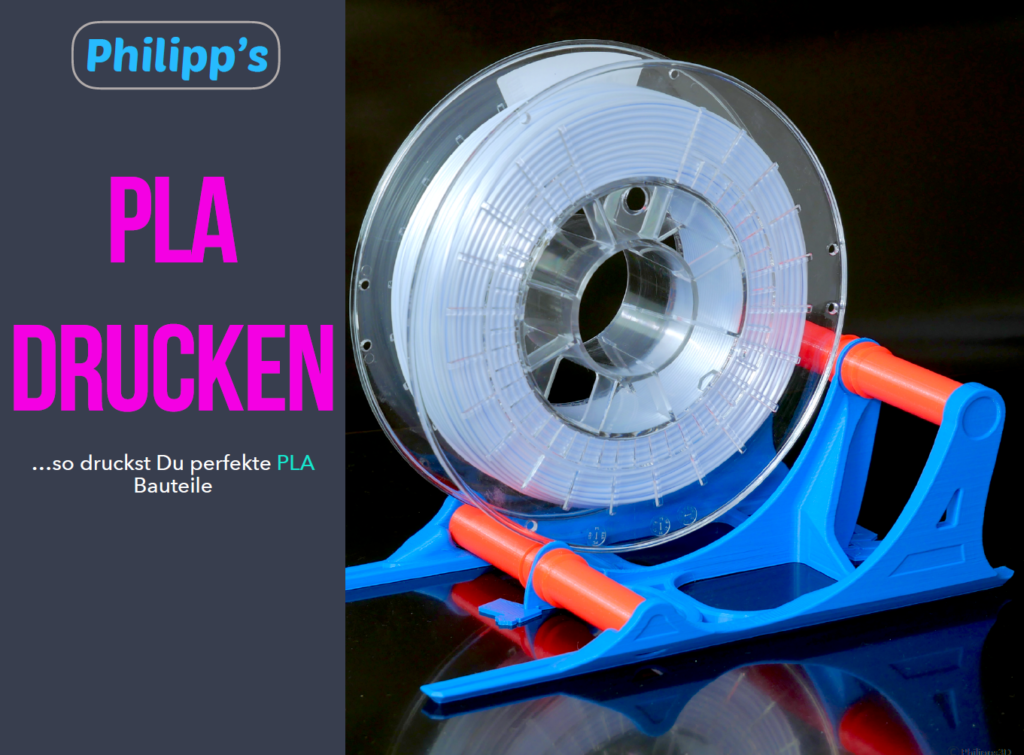

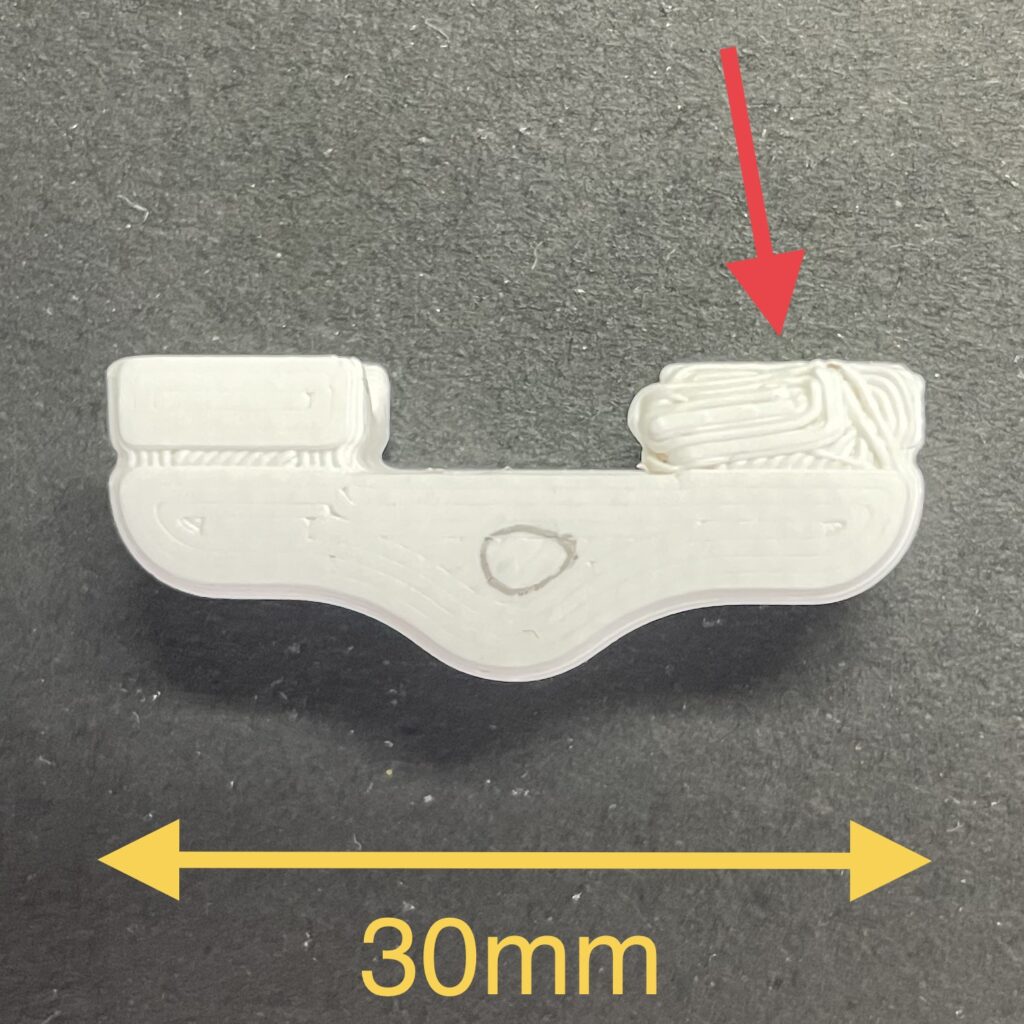

Hier ein Beispiel für einen Dämpfer ohne und mit Skirt:

|  |

Links ist deutlich zu erkennen, das es da einen kleinen Unfall gegeben hat und – warum auch immer – ein paar Linien auf dem ersten Layer nicht gut genug gehaftet haben und so verrutscht sind. Mit Skirt ist das nicht passiert, weshalb ich plane, alle Teile entsprechend zu drucken.

Vielleicht erinnerst Du Dich an das Bild mit den 24 Fängern, die ich auf einen Schlag – ohne Skirt – gedruckt hatte. Der Unterschied: Dafür hatte ich eine Nozzle verwendet mit kleinerem Durchmesser, geringerer Schichtdicke, anderen Temperatur-Einstellungen und sehr geringer Geschwindigkeit. Plus: Das war ein anderes Filament. Sprich: Alle Parameter waren darauf ausgerichtet, dass genau so etwas wie hier eben nicht passiert.

One at a Time

Die Dämpfer hingegen dauern im Druck selbst bei nicht so restriktiven Einstellungen deutlich länger, weshalb ich lieber einen zusätzlichen Skirt drucke, als den Drucker deshalb stundenlang zu blockieren. Darüber hinaus habe ich mich dazu entschieden, sie nacheinander zu drucken. Dazu platziere ich vier Dämpfer auf dem Druckbett, aktiviere die Print Sequence Funktion “One at a Time” in Cura und schon wird immer erst ein Teil zu Ende gedruckt, bevor das nächste Teil begonnen wird. Der Abstand muss dazu allerdings genau bemessen sein, damit der Druckkopf beim Drucken eines neuen Teils nicht aus Versehen ein schon fertiges Teil von der Platte schiebt.

Natürlich wirkt ein Skirt wie mit Kanonen auf Spatzen geschossen, wenn Du eh schon eine optimale Purgeline hast. Andererseits: Die Konfiguration steht im Start G-Code und die willst Du ja nicht jedes Mal ändern, richtig? Also mach Dir darüber einfach keine Gedanken sondern nutze Skirts, wenn Du merkst, dass sie in bestimmten Situation einfach Sinn ergeben.

Last but not Least

Die gute Nachricht: Inzwischen ist die neue Rolle mit dem weißen Filament eingetroffen und so kann ich zunächst erstmal alle weißen Teile fertig drucken, bevor ich mich der nächsten Farbe widme. Und das wird vermutlich Gold werden, denn ich freue mich schon total auf die Basis für den Resonanzboden. Das wird groß…

Bis zum nächsten Mal!

1 comment on “[3D-Druck] Ich drucke mir einen Flügel – Teil 8”