Kennst Du schon Teil 1 und Teil 2 dieser Serie? Falls nicht, schau Dich gern noch einmal um, damit Du auf dem Laufenden bist!

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

Wie ist der aktuelle Stand

Nachdem ich mich zunächst mit den Tasten beschäftigt und entschieden hatte, sie mit den bisherigen Slicer-Einstellungen zu drucken, war es mein Plan, direkt alle weißen und schwarzen Tasten fertigzumachen. Die Halbtöne sind dabei natürlich auch lediglich weiße Tasten mit einem schwarzen Aufsatz. Diese Aufsätze waren relativ schnell gedruckt und während ich eine weiße Taste nach der anderen vom Druckbett schabte, fiel mir auf, dass das Filament ganz schön knapp wurde.

Und in der Tat reichte es für exakt 23 Tasten. Von 24. Ich mag so etwas gar nicht – insbesondere, da ich hierfür sehr hochwertiges Filament direkt von extrudr bestelle und die immer ein paar Tage brauchen, um Nachschub zu liefern. Ich nahm das also als Gelegenheit, um direkt alles, was ich noch an Filamenten brauchen würde zu bestellen.

Pfiffig übrigens: Die Tasten sind auf der Rückseite “beschriftet”, so dass sie später einfacher zugeordnet werden können.

Seidenkupfer

Wie im letzten Beitrag schon erwähnt, ist inzwischen immerhin schon einmal das Filament von ERYONE eingetroffen: Silk Copper. Die Optik ist der Wahnsinn! Wie so oft lässt sich das (mit meiner Ausstattung) gar nicht richtig mit der Kamera einfangen. Aber dazu später.

Ich wühlte mich also durch den Assembly-Guide, um zu schauen, was alles damit gedruckt werden würde und das mit Abstand größte Element ist (natürlich) der Resonanzboden. In einem echten Flügel nimmt er die Schwingungen der Saiten auf und verstärkt diese. Während die Saiten selbst von einem Gussrahmen gehalten werden, der ca. 20 Tonnen Zuglast aushält, sitzt dieser wiederum auf eben jenem Resonanzboden, der natürlich aus Holz gefertigt ist.

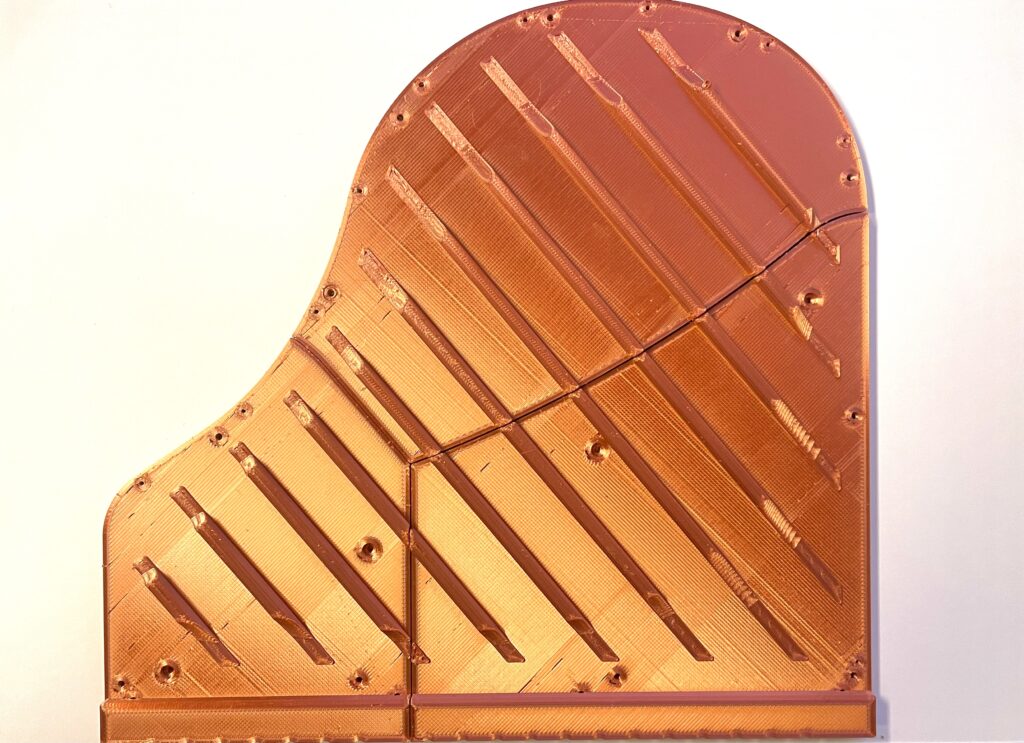

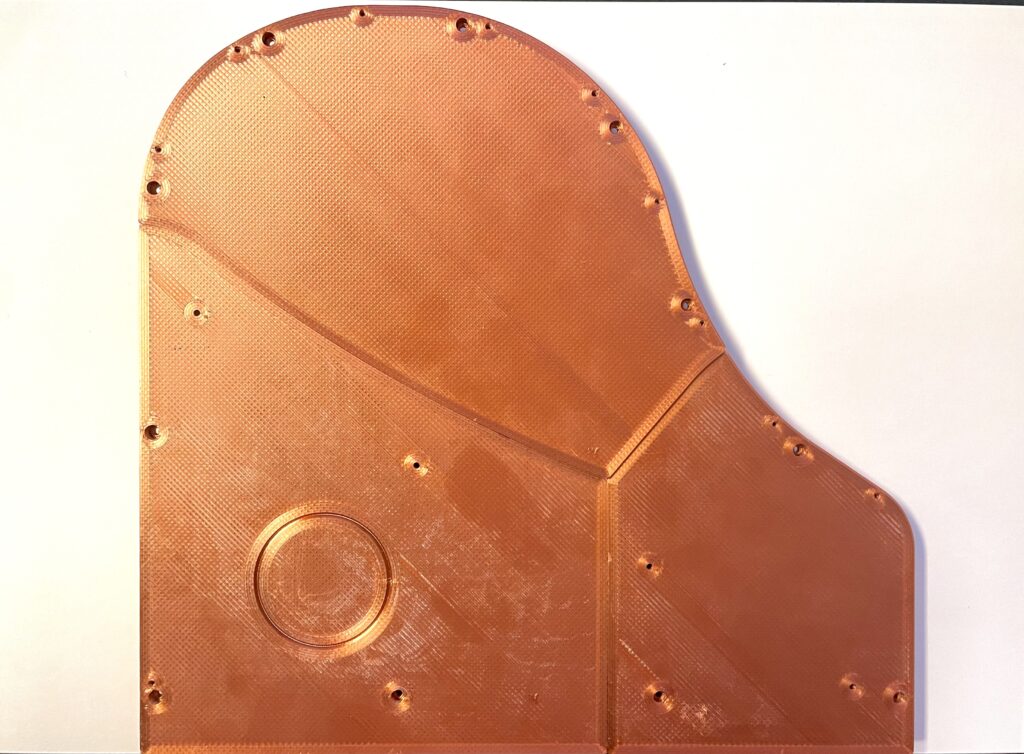

Für dieses Model hat sich Dan das Silk Copper von ERYONE ausgesucht und da mein Druckbett nur 210x210mm groß ist, habe ich mich notgedrungen für die Variante entschieden, in der der Boden in drei Teile zerlegt ist.

Resonanzboden (Oben) Resonanzboden (Oben) |  Resonanzboden (Unten) Resonanzboden (Unten) |

Mit dem Ergebnis war ich leider nicht zufrieden. Obwohl ich den Boden so würde verwenden können, habe ich zum einen den Eindruck, dass etwas mit dem ersten Layer nicht stimmt (auf der Unterseite zu erkennen) und zum anderen ist auch die Oberflächenstruktur aus meiner Sicht zu unregelmäßig.

Bevor ich als nächstes davon erzähle, wie ich mich den Problemen zu nähern versucht habe, erst einmal ein kleiner Einschub.

Eine kleine Anekdote

Teil der Führung durch die Fabrik von Steinway & Sons ist auch ein Blick in einen Raum, in dem die Resonanzböden gefertigt werden. Dieser Raum ist speziell abgesichert und das hat einen Grund: Steinway & Sons legen sehr viel Wert auf die Qualität ihrer Instrumente. Dabei ist an der Klangbildung der Flügel der Resonanzboden wesentlich beteiligt. Und wenn Du Dir für einen Moment vorstellst, wie so ein Baum normalerweise aussieht, dann ist Dir klar, dass man daraus keine Platten mit einer Oberfläche von ca. 260.000cm² herstellen kann… es sei denn: Du schneidest das Holz in passende Streifen und klebst diese aneinander. Und das ist – im Wesentlichen – genau das, was auch gemacht wird.

Aber nicht einfach so. Für eine optimale Übertragung der Vibrationen müssen dabei die Teile so geschnitten werden, dass die Holzfasern eine ganz bestimmte Ausrichtung haben. Und apropos Fasern (und hier kommt der Teil, weswegen dieser Raum gesichert wird): Uns wurde demonstriert, dass sich der Klang einer Platte aus zusammengeklebten Holzstreifen subtil verändert, je nachdem wie eng die Jahresringe der verwendeten Holzsorten zueinander stehen.

Das ist echt verrückt, aber wahr. Allein um das – aus Sicht von Steinway & Sons – passende Holz für die Resonanzböden zu finden und zu verarbeiten, entsteht extrem viel “Ausschuss”. Mit einer der Gründe, warum so ein Instrument nicht gerade günstig ist… und auch der Grund dafür, warum die Besucher aus bestimmten Ländern nicht in diesen Raum hineinlassen. Werksspionage scheint in der Branche alltäglich zu sein und es ist nicht erwünscht, dass dieses sehr spezielle Auswahlverfahren im Detail allzu bekannt wird.

Du möchtest mehr darüber wissen? Klick hier.

Zurück zum Silk Copper

Wenn beim 3D Druck irgendetwas nicht zu stimmen scheint, gibt es dutzende und aber dutzende von Möglichkeiten, den Problemen auf den Grund zu gehen. Typische, immer wiederkehrende Themen sind z.B.

- Die Düse ist beim ersten Layer zu nah am Druckbett oder zu weit davon entfernt (Stichwort “First Layer”)

- Die Rückzug-Einstellungen für das Filament, damit es nicht zur falschen Zeit aus der Düse tropft, passen nicht zum Material oder den Drucker (Stichwort “Retraction”)

- Die Drucktemperatur ist zu hoch… oder zu niedrig

- Der Extruder fördert nicht präzise genug die Menge an Filament wie gedacht (Stichwort “E-Steps”)

- u.v.m.

Für praktisch alle möglichen und unmöglichen Probleme gibt es Lösungen. Viele solcher Lösungen funktionieren so, dass speziell dafür konstruierte Objekte ausgedruckt werden und anhand der Ergebnisse “abgelesen” werden kann, welche Einstellungen verändert werden sollten, um das Druckbild zu verbessern.

Also habe ich zunächst ein äußerst komplexes Objekt gedruckt in der Annahme auf einen Blick alle Probleme gleichzeitig zu erkennen und lösen zu können. Ein schwerer Fehler.

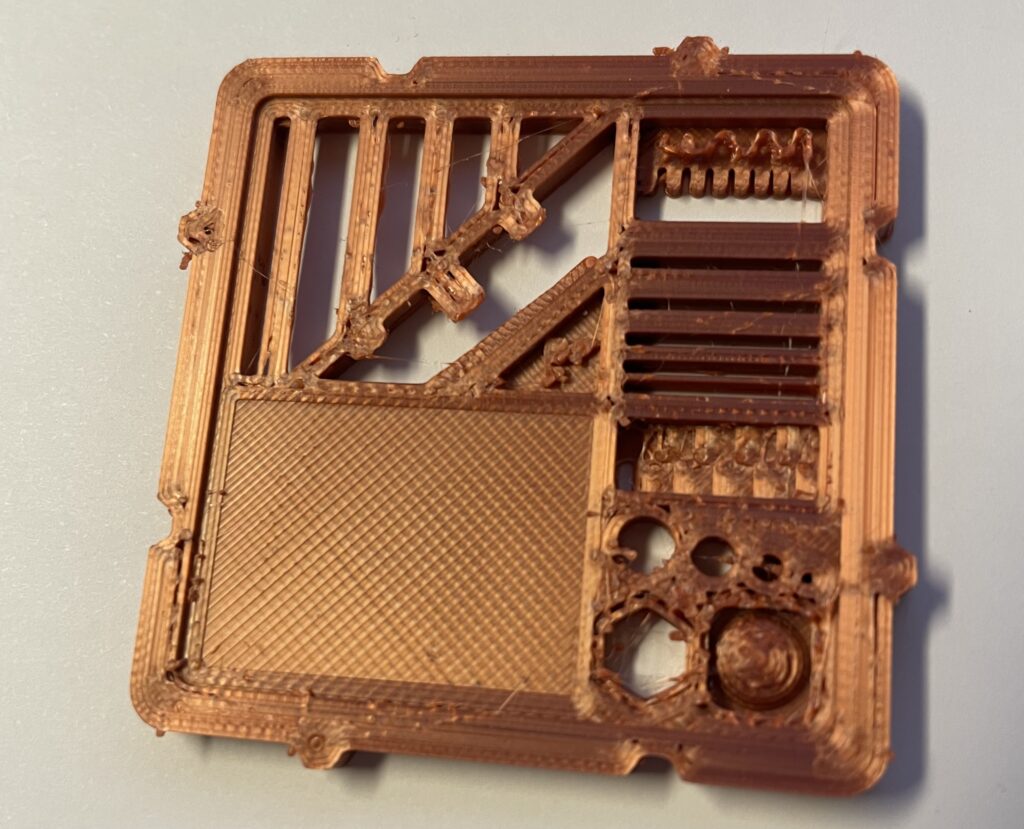

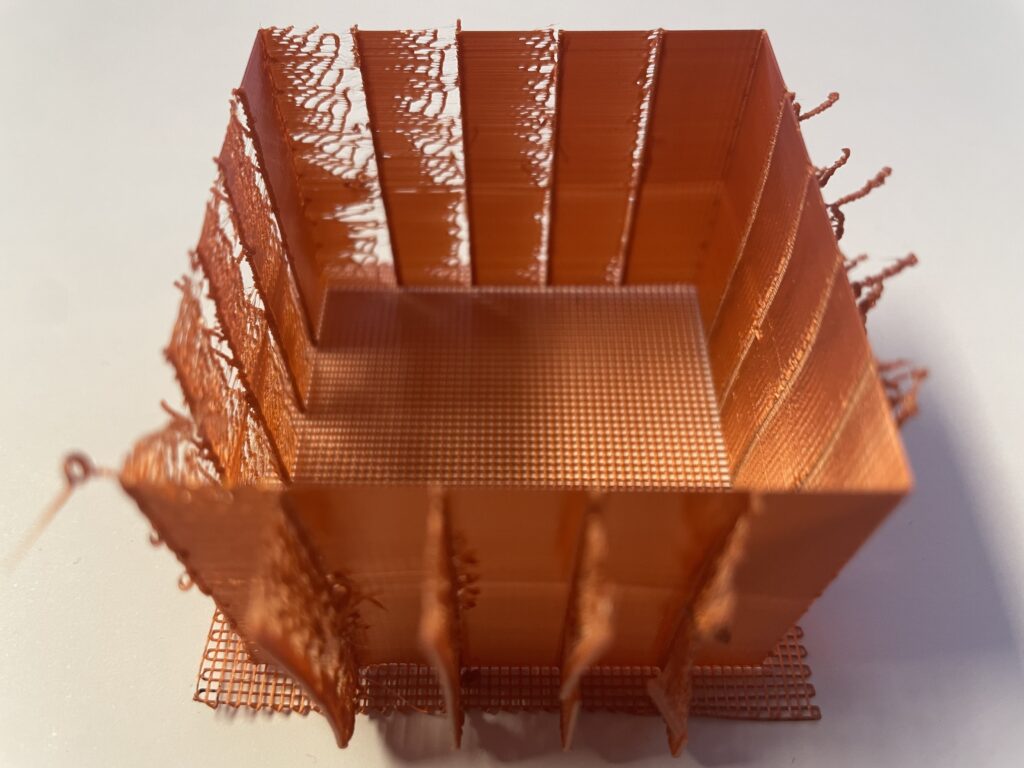

Bei diesem Test-Modell wird praktisch alles gleichzeitig geprüft. Wenn Dir die Begriffe nicht viel sagen: Mach Dir nichts draus, es geht hier nur darum, einen Eindruck von der Komplexität der Materie zu erhalten: Support Test, Scale Test, Overhang Test, Hole Test, Diameter Test und Bridging Test. Tja. Aber das, was bei meinem Drucker herausgekommen ist, ist im Grunde genommen ein Haufen Matsch.

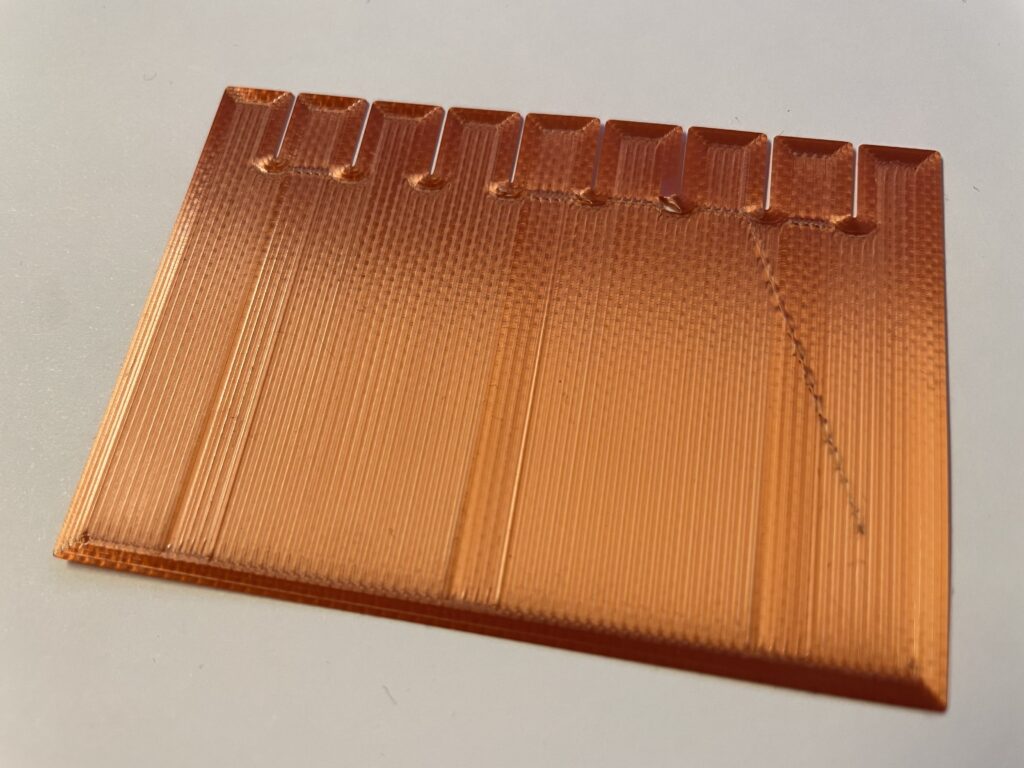

Da hat es sich nicht gelohnt, in die Fehlerbehebung zu gehen. Also habe ich eine Nummer kleiner weitermachen wollen und wider besseren Wissens einen sog. Filament Swatch gedruckt. Das ist eigentlich nur eine Beispiel-Platte, die als Referenz dienen soll, um sich in der Zukunft daran zu erinnern, wie ein bestimmtes Filament performt. Außerdem druckt es sich schneller und Probleme können so schneller behoben werden.

Das Ergebnis war genau so ein Haufen Matsch. Also habe ich es noch eine Nummer kleiner probiert und mich dieses Mal zunächst auf nur genau ein einziges Thema konzentriert: Den First Layer. Und direkt im Anschluss: Der Drucktemperatur. Letzteres ist interessant. Dabei druckt man vereinfacht gesagt einen Turm und ändert alle paar Schichten die Temperatur, mit der das Filament geschmolzen wird, um so hinterher zu erkennen, in welchem Temperaturbereich es besonders gut funktioniert.

|  |

Der First Layer ist nicht optimal, aber auch keine Katastrophe. Und der Temp-Tower sieht sogar verflixt gut aus! Auf diesem Foto liegt er übrigens auf der Seite. Gedruckt wurde er aufrecht stehend: Links im Bild ist der Boden zu erkennen und wenn Du genau hinschaust, kannst Du erkennen, dass der im Gegensatz zum Rest des Towers etwas “breiter” zu sein scheint. Das kann passieren, wenn die Düse zu sehr auf die unteren Schichten “drückt” und diese sich dadurch im Prozess der Erkaltung etwas verbreitern. Leute vom Fach nennen das einen Elefantenfuß.

Trotzdem: Der Grund für das seltsame Druckbild beim Resonanzboden muss woanders liegen. Falls Du Dich nun fragst, warum ich mir hier so viel Mühe gebe für nur dieses eine Teil – das ja im Grunde genommen schon okay aussieht: Es gibt noch weitere Teile, die mit diesem Material gedruckt werden müssen: Die sog. Backchecks – oder auf Deutsch: Die Fänger. Dabei handelt es sich um klitzekleine Teile, die in einem echten Flügel aus Holz und einem Stück Draht gefertigt werden. Sie fangen den Hammer auf, nachdem er gegen die Saite geschlagen hat und verkürzen somit dessen Weg zurück zur Saite, falls diese erneut angeschlagen wird. Kurz gesagt. Damit ist der Fänger ein wichtiger Bestandteil des sog. Repetitionsmechanismus.

Spoiler: Gedruckt schaut er so aus:

Um den so hinzubekommen, habe ich fünf Anläufe gebraucht. Und da es davon zum einen 24 Stück gibt und die zum anderen so tief in der Mechanik verbaut sind, dass es nicht so leicht ist wieder heranzukommen (falls mal einer bricht) sollten die echt nahezu perfekt sein. Daher der ganze Firlefanz mit den vielen Tests und Feineinstellungen.

Ein guter Freund gab mir daraufhin den Tipp, mich mal mit den Retraction-Settings zu beschäftigen. Er hat auf Anhieb erkannt, dass der Grund für den perfekten Temp-Tower der ist, dass ich den im sog. Vasen-Modus gedruckt habe. Dabei setzt die Druckdüse nicht ab, wenn sie den nächsten Layer druckt, sondern druckt einfach in einem fort. Das bedeutet auch, dass standardmäßig das Filament entsprechend beim Layer-Wechsel nicht kurzzeitig zurückgezogen wird. Und das ist hier der Unterschied , der den Unterschied macht. Profis erkennen so etwas. Ich bin eindeutig kein Profi.

Um also sinnvolle Retraction-Einstellungen zu finden, gibt es einen Stresstest, der es in sich hat… und dessen erste vier Versuche so dermaßen in die Hose gingen, dass ich noch einmal nachfragen musste und weitere entscheidende Tipps bekam.

Und das ist der aktuelle Stand heute: So schaut das Testmodell jetzt aus und daraus werde ich als nächstes ablesen, mit welchen Einstellungen ich am besten fahre… und dann erneut schauen, wie sich das auf die Fänger auswirkt.

Last but not least hier eine Preview, wie dann so ein Fänger fertig montiert aussehen würde… bald dann hoffentlich auf 24 Tasten. Sobald ich Taste #24 gedruckt habe heißt das. Und die Schrauben endlich angekommen sind.

Während ich diese Zeilen schreibe, sind übrigens auch die restlichen Filamente eingetroffen und einiges an Material. Das meiste davon passt, einiges ging direkt wieder zurück. Mehr dazu – und Bilder von den Filamenten folgen im nächsten Post.